| Die Kalibrierung ist wichtig, um scharfe und konsistente zylindrische Drucke zu erhalten. Selbst kleine Fehler können die Ausrichtung stören, Tinte verschwenden und die Qualität beeinträchtigen. Regelmäßige Kontrollen, selbst bei automatisierten Maschinen, sind unverzichtbar. |

Zylindrischer Druck ist ein zentraler Bestandteil moderner Verpackungen und des Brandings. Flaschen, Dosen, Tuben und Gläser sind alle auf präzise Designs angewiesen, die sich sanft um gebogene Oberflächen wickeln. So entsteht ein präzises, sauberes Finish, das Ihre Produkte in den Regalen hervorstechen lässt.

Die Kalibrierung sorgt dafür, dass der gesamte Prozess präzise bleibt. Wenn Sie es richtig machen, wird die Tinte sauber aufgetragen, die Grafiken sind gleichmäßig und der Druck ist dauerhaft haltbar. Wenn man es falsch macht, hat man unscharfe Ränder, verschwendete Tinte und eine Menge Nacharbeit zu befürchten.

Automatisch und halbautomatisch zylindrische Siebdruckmaschinen haben die Effizienz und Konsistenz in allen Branchen erhöht. Sie erfordern jedoch nach wie vor eine sorgfältige Kalibrierung.

Automatisierung ist eine große Hilfe. Sie kann jedoch nicht die mechanische Drift, Änderungen im Tintenverhalten oder einfache Bedienerfehler ausgleichen.

Hier kommt die Kalibrierung ins Spiel. Wenn die Maschinen richtig eingestellt sind, erhalten Sie sauberere Drucke, einen stärkeren Markenauftritt und eine insgesamt reibungslosere Produktion.

Warum die Kalibrierung beim zylindrischen Druck wichtig ist

| Die Kalibrierung entscheidet über die Druckqualität auf gekrümmten Oberflächen. Schlechte Einstellungen verschwenden Tinte, ruinieren Stapel und verlangsamen die Produktion. Selbst mit Automatisierung bleibt die regelmäßige Kalibrierung die einzige Möglichkeit, scharfe und gleichbleibende Ergebnisse zu erzielen. |

Die Kalibrierung bestimmt, wie genau das Motiv vom Sieb auf die Oberfläche übertragen wird. Jede Einstellung, jede Ausrichtung, jeder Druck und jeder Tintenfluss wirkt sich auf Deckkraft und Schärfe aus. Wenn die Kalibrierung nicht stimmt, werden die feinen Linien weich, die Farben bleiben nicht originalgetreu, und der Druck verliert sein poliertes, professionelles Aussehen.

Bei einer schlechten Kalibrierung wird nicht nur Tinte verschwendet. Es kommt zu außermittigen Drucken, Flecken oder Aushärtungsproblemen, die eine ganze Charge ruinieren können.

Das schadet dem Vertrauen der Kunden, erhöht die Kosten und verzögert die Fertigstellung. Langfristig gesehen verschleißt die Maschine dadurch einfach schneller.

Durch die Automatisierung entfällt ein Großteil des manuellen Rätselraten. Halb- und vollautomatische Maschinen sorgen für konsistentere Einstellungen und reduzieren Bedienerfehler. Aber auch bei fortschrittlichen Systemen sind Kalibrierungsprüfungen für die Aufrechterhaltung der Genauigkeit von entscheidender Bedeutung.

Motoren verschleißen, Vorrichtungen lockern sich, und Druckfarben verhalten sich bei Temperaturschwankungen anders. Das Ignorieren dieser Faktoren führt zu vermeidbaren Qualitätsmängeln. Regelmäßige Kalibrierung ist das A und O Zylinderdruck einen reibungslosen, konsistenten und den Qualitätsstandards entsprechenden Betrieb.

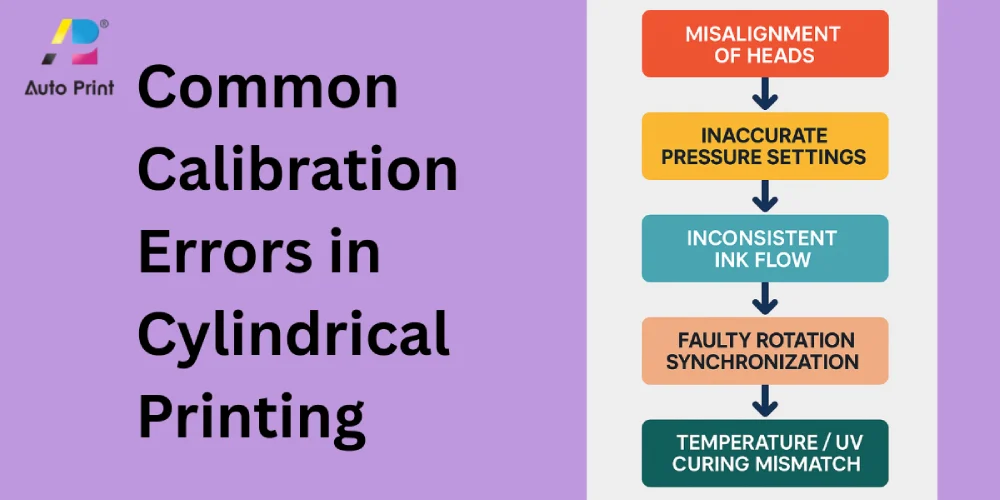

Häufige Kalibrierungsfehler beim zylindrischen Druck

Ein falsch ausgerichteter Druckkopf, unzureichender Druck oder ein schwacher Tintenfluss können eine schlechte Druckqualität verursachen. Rotationsprobleme oder Fehler bei der Aushärtung verschlimmern das Problem nur noch. Das Ergebnis sind verzerrte Drucke und schwache Haftung. Regelmäßige Kontrollen und kleine Anpassungen sorgen dafür, dass alles scharf, konsistent und dauerhaft ist.

Falsche Ausrichtung der Druckköpfe

Die Kopfausrichtung bestimmt, ob ein Druck in der richtigen Position landet. Wenn der Druckkopf auch nur geringfügig falsch ausgerichtet ist, verschieben sich die Drucke aus der Mitte, was die Gleichmäßigkeit beeinträchtigt. Das Ergebnis sind Etiketten oder Logos, die amateurhaft und uneinheitlich aussehen.

Ungleichmäßige Spannvorrichtungen und vom Bediener versäumte Kalibrierungsschritte sind häufige Gründe. Mit der Zeit häufen sich kleine Verschiebungen und vergrößern sich. Das bedeutet, dass ganze Chargen mit demselben exzentrischen Druck enden.

Regelmäßige Kopfkontrollen sind unerlässlich. Das Anlegen von Referenzpunkten vor jeder Auflage hilft, teure Nachdrucke zu vermeiden. Kleine Korrekturen in der Anfangsphase verhindern, dass Sie später viel Geld verlieren.

Ungenaue Druckeinstellungen

Der Druck muss der Krümmung und Dicke des zu bedruckenden Objekts entsprechen. Bei zu starkem Druck wird zusätzliche Tinte herausgedrückt, was zu Flecken und Geisterbildern führt. Ein zu geringer Druck hinterlässt ungleichmäßige Schichten, die schnell verblassen.

Flaschen, Tuben und Gläser reagieren alle unterschiedlich auf die ausgeübte Kraft. Dünnes Glas braucht möglicherweise einen sanfteren Druck als dicker Kunststoff. Wird dies ignoriert, verschlechtert sich das Aussehen und die Haltbarkeit.

Die Bediener sollten den Druck je nach Material und Größe kalibrieren. Die Verwendung von Testdrucken zur Überprüfung ist eine kluge Vorgehensweise. Ein korrekter Druck gewährleistet scharfe Kanten, eine gleichmäßige Deckung und eine starke Tintenhaftung auf gekrümmten Oberflächen.

Inkonsistenter Tintenfluss und Viskosität

Die Viskosität der Tinte steuert direkt die gleichmäßige Abdeckung. Wenn Ihre Tinte zu dick ist, hinterlässt sie Streifen oder fleckige Bereiche. Ist sie zu dünn, verteilt sie sich ungleichmäßig und verringert die Deckkraft.

Eine schlechte Pumpenkalibrierung ist ein häufiges Problem. Wenn der Durchfluss nicht gleichmäßig ist, verschiebt sich die Farbdichte im Druck. Bleibt dies ungeprüft, werden Abweichungen von Charge zu Charge offensichtlich.

Sie müssen die Viskosität der Tinte vor und während jedes Laufs überwachen. Schon kleine Veränderungen in der Hitze oder beim Mischen können das Verhalten der Tinte verändern.

Die Verwendung von Viskositätsbechern und die Kalibrierung der Pumpen verhindern diese Schwankungen. Ein sanfter, gleichmäßiger Tintenfluss ist die Voraussetzung für eine gleichbleibende Druckqualität.

Fehlerhafte Rotationssynchronisation

Zylinder und Schablonen müssen sich in perfekter Synchronisation drehen. Wenn das Timing nicht stimmt, werden die Grafiken verzerrt oder können nicht vollständig umlaufen werden. Selbst kleine Verzögerungen zeigen sich als verschwommene oder doppelte Linien.

Dies kann durch verschlissene Zahnräder, eine falsche Ausrichtung der Walzen oder Softwareverzögerungen verursacht werden. Drucke beginnen oft ausgerichtet, driften aber zum Ende hin ab. Dies ist ein deutliches Zeichen für eine schlechte Synchronisierung.

Routinemäßige Inspektionen von Walzen und Motorsystemen verringern das Risiko. Die Neuausrichtung der Zahnräder und die Anpassung der Rotationsgeschwindigkeit bringen das Sieb und den Zylinder wieder in Einklang. Das richtige Timing sorgt dafür, dass die Drucke durchgehend scharf und gleichmäßig bleiben.

Missverhältnis zwischen Temperatur und UV-Härtung

Durch die Aushärtung wird die Tinte auf dem Substrat fixiert. Wenn Lampen oder Heizgeräte falsch kalibriert sind, wird die Aushärtung ungleichmäßig. Eine zu geringe Aushärtung schwächt die Haftung, während eine zu starke Aushärtung zu Rissen oder Sprödigkeit führt.

Jede Tinte hat einen empfohlenen Aushärtungsbereich. Abweichungen können die Haltbarkeit verringern und dazu führen, dass sich Drucke bei der Handhabung oder beim Waschen ablösen. Meistens liegt das daran, dass die Lampen mit der Zeit schwächer werden oder die Hitzeeinstellungen nicht korrekt sind.

Die Bediener sollten die Aushärtungsleistung mit den Druckfarbenspezifikationen vergleichen. Die Aushärtung muss sowohl auf die Tinte als auch auf das Material abgestimmt sein. Eine korrekte Kalibrierung sorgt für scharfe und haltbare Drucke.

Tabelle der Kalibrierungsfehler

| Kalibrierungsfehler | Was schief läuft | Was Sie auf Prints sehen | Wie man es repariert |

| Fehlausrichtung der Köpfe | Die Köpfe sind nicht gleichmäßig eingestellt oder kontrolliert | Drucke landen nicht in der Mitte | Köpfe regelmäßig überprüfen und neu ausrichten |

| Druckeinstellungen | Druck zu hoch oder zu niedrig | Verschmutzungen, ungleichmäßige Tintenschichten | Druck für jedes Material einstellen |

| Tintenfluss & Viskosität | Die Pumpen sind nicht richtig kalibriert | Uneinheitliche Abdeckung, Farbunterschiede | Messen der Viskosität und Einstellen der Pumpen |

| Synchronisierung der Rotation | Walzen oder Zahnräder sind nicht synchronisiert | Grafiken werden gedehnt, verschoben oder falsch gedruckt | Rollen neu ausrichten und Zahnräder prüfen |

| Temperatur / UV-Härtung | Die Lampen werden schwächer oder die Temperaturen sind falsch eingestellt | Die Tinte klebt nicht und reißt nicht leicht | Anpassung der Aushärtungswärme an die Farbanforderungen |

Wie man Kalibrierungsfehler vermeidet

| Regelmäßige Wartung und Farbkontrollen halten die Maschinen konstant. Die Automatisierung ist hilfreich, aber gleichbleibende Ereignisse und geschultes Personal sind die wichtigsten Faktoren. Zusammen reduzieren sie Fehler, minimieren die Makulatur und erhalten die Qualität. |

Regelmäßige Überprüfung und Wartung der Maschine

Eine konsequente Wartung sorgt dafür, dass die Maschinen auf höchstem Niveau arbeiten. Lose Halterungen, abgenutzte Zahnräder und alternde Lampen führen zu Kalibrierungsfehlern. Durch planmäßige Inspektionen werden diese Probleme frühzeitig erkannt.

Die Wartung sollte die mechanische Ausrichtung, die Schmierung und den Austausch von Teilen umfassen. Eine unterlassene Wartung verkürzt die Lebensdauer der Maschine und erhöht das Risiko von wiederkehrenden Fehlern. Vorbeugende Kontrollen kosten weniger als die Wiederholung fehlerhafter Chargen.

Machen Sie die Wartung zu einem Teil des Arbeitsablaufs, nicht zu einem nachträglichen Gedanken. Wenn die Maschinen richtig laufen, werden auch die Ausdrucke richtig.

Richtige Tintenkalibrierung

Tinten verhalten sich je nach Rezeptur und Lagerbedingungen unterschiedlich. Die Viskosität der Tinte ändert sich, wenn sie lagert, sich erwärmt oder gemischt wird. Wenn Sie diese Veränderungen nicht kalibrieren, wird die Deckkraft ungleichmäßig und die Farben stimmen nicht über die gesamte Auflage hinweg überein.

Prüfen Sie die Viskosität häufig und passen Sie sie bei Bedarf mit Verdünnern oder Additiven an. Halten Sie die Pumpen kalibriert, um einen gleichmäßigen Fluss aufrechtzuerhalten. So bleiben die Drucke von Lauf zu Lauf konstant.

Eine wirksame Tintenkontrolle ist eine der einfachsten Möglichkeiten, Abfall zu minimieren und Kundenbeschwerden zu vermeiden.

Automatisierte Kalibrierungssysteme

Moderne Maschinen verfügen über eine automatische Kalibrierung. Sensoren überwachen Ausrichtung, Tintenfluss und Druck in Echtzeit. Damit entfällt ein Großteil des Rätselratens.

Die Automatisierung trägt dazu bei, die Konsistenz über lange Zeiträume zu erhalten. Dennoch müssen sie vom Bediener beaufsichtigt und regelmäßig neu kalibriert werden. Kein System ist völlig autark.

Eine Mischung aus automatisierten Kontrollen und manuellen Überprüfungen liefert die besten Ergebnisse. Auf diese Weise erhalten Sie sowohl Effizienz als auch Zuverlässigkeit.

Bedienerschulung und bewährte Praktiken

Die Bediener sind die erste Verteidigungslinie gegen Kalibrierungsfehler. Selbst fortschrittliche Maschinen brauchen immer noch ein geschultes Auge, um Probleme zu erkennen. Durch Schulungen wird das Personal in die Lage versetzt, Warnzeichen zu erkennen und Probleme umgehend zu beheben.

Zu den bewährten Praktiken gehören Testläufe, Sichtkontrollen und die Protokollierung von Kalibrierungsdaten. Die Weitergabe von Wissen zwischen den Schichten trägt zur Aufrechterhaltung gleichbleibender Standards bei. Eine wirksame Schulung reduziert Ausfallzeiten und vermeidet Versuch-und-Irrtum-Korrekturen.

Ein gut geschulter Bediener kann Probleme verhindern, bevor sie zu kostspieligen Produktionsausfällen führen.

Umweltkontrolle

Temperatur und Luftfeuchtigkeit wirken sich sowohl auf das Verhalten der Tinte als auch auf die Stabilität der Maschine aus. Schwankungen beschleunigen den Verschleiß und verändern die Viskosität. Die Aufrechterhaltung einer klimatisierten Druckumgebung verringert die Kalibrierungsabweichung.

Der Einsatz von Klimaanlagen, Luftentfeuchtern oder geschlossenen Aushärtezonen trägt zur Aufrechterhaltung stabiler Bedingungen bei. Eine kontrollierte Umgebung hält die Kalibrierung konstant und sorgt für gleichbleibend hochwertige Drucke.

Die Wahl der richtigen zylindrischen Druckmaschine

| Gute Maschinen machen die Kalibrierung einfach. Halbautomatische Maschinen müssen überprüft werden, aber Vollautomaten bleiben stabil. Die richtige Wahl spart Zeit und sorgt für hohe Qualität. |

Die richtige Maschinenkonstruktion verringert die Probleme bei der Kalibrierung. Gut konstruierte Maschinen halten die Ausrichtung länger aufrecht, verteilen den Druck gleichmäßig und sorgen für einen stabilen Tintenfluss. Minderwertige Maschinen sind anspruchsvoller, erfordern eine ständige Anpassung und verkürzen die Produktionssicherheit.

Manuelle Maschinen überlassen dem Bediener mehr Verantwortung. Halbautomatische Systeme erleichtern die Druck- und Ausrichtungskontrolle, erfordern jedoch weiterhin Kontrollen. Vollautomatische Maschinen bieten die beste Kalibrierungsstabilität für Großserienbetriebe.

Auto Print Tech baut Maschinen, die sich an realen Verpackungsanforderungen orientieren. Das Angebot umfasst Flaschendrucker, Rotationsmaschinen und vollautomatische Systeme, die schnell arbeiten und gleichzeitig präzise sind.

Wählen Sie ein Gerät, das kalibriert bleibt und Ihrem Arbeitsaufkommen gerecht wird. Auf diese Weise können Sie Ausfallzeiten reduzieren, Nachdrucke vermeiden und eine gleichbleibende Qualität gewährleisten.

Schlussfolgerung

Die Kalibrierung ist für die Präzision des zylindrischen Drucks verantwortlich. Jeder Schritt wirkt sich auf den endgültigen Druck aus, von der Ausrichtung bis zur Aushärtung. Kleine Fehler summieren sich schnell, und ehe man sich versieht, werden sie zu großen Druckfehlern.

Mit regelmäßigen Kontrollen, einer guten Farbsteuerung, intelligenter Automatisierung und geschultem Personal beugen Sie Problemen vor. Gemeinsam sichern diese Elemente Qualität und Effizienz.

Für eine gleichbleibende Leistung ist die Investition in zuverlässige automatische Siebdrucker unerlässlich. Eine ordnungsgemäße Kalibrierung schützt sowohl das Produktbild als auch das Endergebnis der Produktion.

FAQs

Was bedeutet Kalibrierung im zylindrischen Siebdruck?

Das bedeutet, dass die Ausrichtung, der Druck und der Tintenfluss so eingestellt werden müssen, dass die Ausdrucke auch auf gewölbten Oberflächen scharf und gleichmäßig sind.

Wie oft sollte eine zylindrische Druckmaschine kalibriert werden?

Vor jeder Fahrt werden Wartungsprüfungen durchgeführt, um kleine Probleme frühzeitig zu erkennen.

Was ist der häufigste Kalibrierungsfehler beim zylindrischen Druck?

Fehlausrichtung des Kopfes. Selbst kleine Verschiebungen führen dazu, dass die Drucke nicht zentriert sind.

Können sich automatische Siebdruckmaschinen selbst kalibrieren?

Einige können teilweise angepasst werden, aber menschliche Kontrollen sind dennoch notwendig.

Wie wirken sich Probleme mit der Tintenviskosität auf den zylindrischen Druck aus?

Eine falsche Viskosität kann Schlieren, fleckige Drucke oder ungleichmäßige Farben verursachen.

Warum ist die Rotationssynchronisation für den zylindrischen Druck wichtig?

Er sorgt dafür, dass die Grafiken gleichmäßig umbrochen werden. Ohne sie werden die Designs verzerrt oder überlappen sich.

Können Umweltbedingungen zu Kalibrierungsfehlern führen?

Ja. Hitze und Feuchtigkeit beeinträchtigen den Tintenfluss und die Stabilität der Maschine.

Welche Werkzeuge werden zur Überprüfung der Kalibrierungsgenauigkeit verwendet?

Messgeräte, Viskositätsbecher, Druckmesser und Aushärtungsprüfgeräte.

Wie wirkt sich die Bedienerschulung auf die Kalibrierungsqualität aus?

Geschulte Mitarbeiter erkennen Probleme frühzeitig und beheben sie umgehend.

Welche Art von zylindrischer Druckmaschine minimiert Kalibrierungsfehler?

Vollautomatische Maschinen. Sie halten Ausrichtung, Druck und Tinte konstant.