Rotationsdruckmaschine

Der Rotationsdruck ist ein wichtiges Verfahren in der Druckindustrie. Die Technik wird in vielen Bereichen eingesetzt, z. B. bei der Etikettenherstellung, beim Textildruck und beim Gelddruck. Dieses Druckverfahren ist seit über einem Jahrhundert bekannt und wird unter drei verschiedenen Bezeichnungen geführt. Es handelt sich um den direkten Zylinderdruck, den direkten Druck auf ein Objekt und den zylindrischen Druck.

Beim Rotationsdruck überträgt ein rotierender Zylinder Farbe auf eine zylindrische Oberfläche. Dies führt zu komplizierten und wiederholbaren Designs auf Gegenständen wie Kerzen, Tassen und Geschirr.

In diesem Artikel werden wir uns mit den Besonderheiten des Rotationsdrucks befassen. Dieser Beitrag befasst sich mit der Geschichte, dem Funktionsprinzip und der Anwendung dieser Technik. Außerdem werden wir die Arten, Vorteile und Nachteile des Rotationsdrucks untersuchen. Am Ende dieses Artikels werden Sie sehen, wie wichtig diese Technik in der modernen Fertigung und im Design ist.

Geschichte des Rotationsdrucks

Die Geschichte des Rotationsdrucks lässt sich bis ins frühe 19. Jahrhundert zurückverfolgen. Im Jahr 1843 entwickelte der amerikanische Erfinder Richard March Hoe die erste Rotationsdruckmaschine.

Vor seiner Erfindung waren die traditionellen Druckpressen der damaligen Zeit langsam und schwer zu bedienen. Es handelte sich um Flachbettpressen mit einer noch älteren Geschichte, die bis ins 15. Jahrhundert zurückreicht. Jahrhundert zurückreicht. Als grundlegendes Druckverfahren gab es eine Grenze dafür, wie schnell oder wie viel eine Flachbettpresse drucken konnte.

Deshalb entwickelte Richard Hoe eine Rotationsdruckmaschine, die nicht nur schnell, sondern auch effizient war. Sie stellte eine Revolution in der Druckindustrie dar. Richard Hoe benutzte einen rotierenden Zylinder, um die Farbe kontinuierlich auf das Papier aufzutragen. Dies beschleunigte zweifelsohne den Prozess und steigerte die Produktion.

Die Auswirkungen der Rotationsdruckmaschine waren in der Zeitungsindustrie am deutlichsten zu spüren, da sie die Massenproduktion von Zeitungen in kurzer Zeit ermöglichte. Dieser Meilenstein war wegweisend und bildet die Grundlage für den modernen Druck, wie wir ihn kennen.

Arbeitsprinzip des Rotationsdrucks

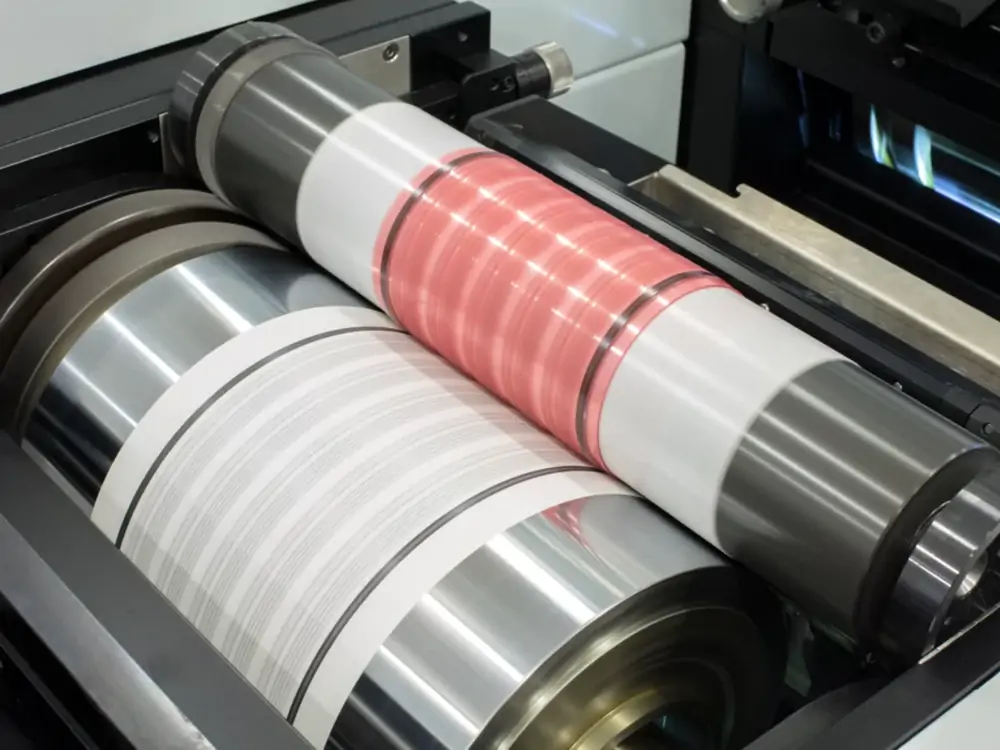

Die Funktionsweise des Rotationsdrucks besteht darin, dass eine rotierende zylindrische Platte verwendet wird, um Farbe auf eine Oberfläche zu übertragen. Der Hauptbestandteil einer Rotationsdruckmaschine ist der Druckzylinder. Dieses Bauteil besteht in der Regel aus Metall mit vorgravierten Texten oder Motiven. Diese Motive oder Texte hängen von der Druckmethode ab, auf die wir gleich noch eingehen werden. Die Farbe wird auf den Druckzylinder aufgetragen, um den Text auf das Material zu gravieren.

Danach wird das zu bedruckende Material der Presse zugeführt. Das Druckmaterial kann aus Papier, Kunststoff oder Stoff bestehen und wird zwischen zwei Zylindern bewegt. Ein Zylinder trägt die Farbe auf, während der andere das Material presst, um die Farbe zu fixieren.

Nachdem die Tinte auf der Oberfläche fixiert wurde, wird das Material oder der Bedruckstoff einem Trocknungsprozess unterzogen. Dieser Trocknungsschritt kann mit UV-Licht, Wärme oder Lufttrocknung erfolgen. Danach sammelt der Verarbeiter das bedruckte Material ein. Das Material kann weitere Schritte wie Falzen, Schneiden oder Laminieren durchlaufen.

Arten des Rotationsdrucks

Es gibt verschiedene Arten des Rotationsdrucks. Dazu gehören die Offsetlithografie, der Buchdruck, der Flexodruck und der Rotationstiefdruck. Jedes Verfahren hat seine eigenen Merkmale und Einsatzmöglichkeiten, und in diesem Abschnitt erfahren Sie alles, was Sie darüber wissen müssen.

1. Rotationstiefdruck (Gravur)

Der Rotationstiefdruck, oft auch als Tiefdruck bezeichnet, ist ein hochwertiges Druckverfahren, das in großen Mengen eingesetzt wird. Dabei werden Bilder mit einem Laser, einem Diamantstift oder anderen mechanischen Mitteln auf eine zylindrische Platte graviert.

Die gravierten Bereiche der Platte werden als Näpfchen bezeichnet und befinden sich unter der Oberfläche des Zylinders. Vor der Gravur wird eine Kupferschicht auf den Stahlzylinder aufgebracht. Danach erhält der Zylinder eine Chromschicht, um seine Haltbarkeit zu erhöhen.

Im nächsten Schritt wird die gesamte Zylinderoberfläche mit Farbe bedeckt, die die Näpfchen füllt. Danach wischt ein Messer die Oberfläche des Zylinders ab, um die Farbe aus den bildfreien Bereichen zu entfernen, während die Farbe in den Näpfchen verbleibt.

Im Tiefdruckverfahren wird der eingefärbte Zylinder gegen den Bedruckstoff gedrückt. Er drückt das Material mit einem gummibeschichteten Presseur an, so dass der Bedruckstoff die Farbe aus den Näpfchen aufnehmen kann.

Bei dieser Übertragung wird das Bild auf den Bedruckstoff übertragen, bevor es eine Trockenpartie durchläuft, um die Farbe zu fixieren.

Der Rotationstiefdruck erzeugt scharfe Bilder mit satten und gleichmäßigen Farben. Tiefdrucker sind außerdem schnell und langlebig. Aufgrund ihrer Geschwindigkeit eignen sie sich für Anwendungen, die eine Produktion in großen Stückzahlen erfordern. Diese Eigenschaft macht sie zu einer häufigen Wahl für die Zeitschriften-, Tapeten- und Verpackungsindustrie.

Außerdem können sie Millionen von Abdrücken standhalten, bevor sie ersetzt werden müssen. Dadurch eignen sie sich für hohe Druckauflagen.

2. Offsetlithographie (Offsetdruck)

Beim Offsetdruckverfahren werden drei zylindrische Komponenten verwendet. Dazu gehören ein Plattenzylinder, ein Gummituchzylinder und ein Druckzylinder.

Der Plattenzylinder ist in der Regel aus Aluminium gefertigt. Er nutzt das Prinzip, dass Öl hydrophob ist, um Druckfarbe von den Bild- und Nichtbildbereichen anzuziehen und abzustoßen.

Wenn sich der Plattenzylinder dreht, wird er mit Wasser getränkt, das die nicht bebilderten Bereiche bedeckt. Anschließend nimmt er die Farbe auf Ölbasis von den Farbwalzen auf und bringt sie auf die Bildbereiche. Das eingefärbte Bild wird dann auf einen Gummituchzylinder übertragen, der sich gegen den Plattenzylinder dreht.

Danach wandert das eingefärbte Bild vom Gummituchzylinder auf den Druckzylinder. Um diesen Druckzylinder ist die Druckfläche gewickelt.

Da die Zylinder in ständiger Bewegung bleiben, können schnell Tausende von Abdrücken pro Stunde gedruckt werden.

Dadurch eignet sich der Offset-Rotationsdruck ideal für die Herstellung von scharfen Texten und Bildern auf verschiedenen Substraten. Zu den Anwendungen des Offsetdrucks gehört die Massenproduktion von Büchern, Zeitungen und Zeitschriften.

3. Flexodruck (Flexo) Rotationsdruck

Beim Flexodruck wird eine flexible Reliefplatte um eine rotierende zylindrische Druckform gewickelt. Das bei diesem Verfahren entstehende Bild wird auf der Plattenoberfläche erhaben dargestellt.

Beim Flexodruck wird bei der Rotation des Plattenzylinders Farbe von einer Walze mit einem fein eingravierten Näpfchenmuster übertragen. Die erhabenen Bildbereiche auf der Platte übertragen dann die Farbe direkt auf die Druckoberfläche. Bei der Druckoberfläche kann es sich um Kunststoff, Zellophan, Metallfolien oder Papier handeln. Die flexiblen Druckplatten lassen sich um den Zylinder biegen und ermöglichen so den Flexodruck auf verschiedenen Oberflächen.

Dieses Druckverfahren eignet sich am besten für flexible Verpackungsmaterialien. Zu diesen Materialien gehören Etiketten, Beutel und Tüten.

Ein wichtiger Aspekt des Flexodrucks ist die Einhaltung der Anforderungen an die Lebensmittelsicherheit. Er erzeugt Qualitätsdrucke, die für den Verpackungsdruck kosteneffizient sind.

4. Buchdruck

Dies ist eine der ältesten und traditionellsten Formen des Rotationsdrucks. Beim Buchdruck wird eine sich drehende zylindrische Platte oder Trommel mit erhabenen Bildern oder Texten verwendet.

Diese Methode hat eine lange Geschichte und wurde für den Druck von Büchern und Publikationen verwendet. Das heißt, vor dem Aufkommen der modernen Drucktechniken.

Einer der Vorteile des Buchdrucks ist, dass er einen lebendigen Eindruck auf dem gedruckten Material erzeugt. Das macht ihn zu einem beliebten Verfahren für Briefpapier, Einladungen und Kunstdrucke.

Obwohl der Buchdruck nur wenig Einfluss auf andere Druckverfahren hat, ist er dennoch wertvoll. Dieses Druckverfahren ist nach wie vor eine gängige Wahl für Kunstdrucke, Kleinserien und andere ästhetische Drucke.

Vorteile des Rotationsdrucks

- Effizienz:

Rotationsdruckmaschinen arbeiten mit hohen Geschwindigkeiten. Sie haben eine konstante Rotation und ermöglichen so einen ununterbrochenen Druck. Das macht sie effizient und geeignet für große Auflagen und Massenproduktion. - Vielseitigkeit:

Verschiedene Rotationsdruckverfahren ermöglichen das Bedrucken unterschiedlicher Materialien. Zu diesen Materialien gehören Papier, Metalle, Kunststoffe, Taschen, Kartonagen und Textilien. - Kostengünstig:

Der Rotationsdruck ist bei hohen Druckauflagen kostengünstiger als andere Verfahren. Dies ist auf seine Effizienz und den geringen Materialabfall während des Drucks zurückzuführen. - Konsistenz:

Das zylindrische Fundament einer Rotationsdruckmaschine gewährleistet eine gleichmäßige Farbverteilung. Außerdem sorgt es für eine gleichmäßige Druckqualität während des gesamten Druckvorgangs. - Automatisierung:

Moderne Druckmaschinen sind vollautomatisch. Dieses einzigartige Merkmal senkt die Arbeitskosten und steigert die Produktivität.

Nachteile der Rotationsdruckmaschine

- Hohe Anfangskosten:

Rotationsdruckmaschinen haben zwar viele Vorteile, aber auch Nachteile. Ein Beispiel dafür sind ihre hohen Anschaffungskosten. Rotationsdruckmaschinen sind große, komplexe Maschinen, die eine hohe Investition erfordern. Das macht sie für Anwendungen oder kleine Unternehmen mit begrenztem Budget ungeeignet. - Einrichtungszeit und -kosten:

Die Vorbereitung von Rotationsdruckplatten oder -zylindern ist teuer und zeitaufwändig. Dies gilt insbesondere für Aufträge, die ständige Änderungen oder kleine Drucke erfordern. - Komplexität:

Wie bereits erwähnt, handelt es sich bei Rotationspressen um komplexe Maschinen. Das bedeutet, dass sie nur von geschultem Bedienungs- und Wartungspersonal bedient werden können. Infolgedessen werden die Betriebskosten steigen. - Probleme bei der Registrierung:

Dies ist eine Herausforderung beim Hochgeschwindigkeitsdruck auf Stoffen oder Materialien, die sich während des Prozesses bewegen können. Beim Rotationsdruck ist die Registrierung die präzise Ausrichtung der verschiedenen Farben des Druckbildes.

Von einer ordnungsgemäßen Registrierung sprechen wir, wenn sich die verschiedenen Komponenten des Entwurfs in der richtigen Position und Ausrichtung befinden. Das Ergebnis ist ein klarer und ausgewogener Enddruck.

Beim Drucken mit hohen Geschwindigkeiten besteht die Gefahr, dass das Substrat verzerrt und schief wird. Tritt eine dieser Situationen ein, werden die verschiedenen Farben des gedruckten Designs nicht mehr richtig ausgerichtet. - Farbliche Beschränkungen:

Die Anzahl der Farben, die eine Rotationsdruckmaschine pro Druck erzeugen kann, ist begrenzt. Die hochwertigste Druckmaschine kann aufgrund der praktischen Grenzen des Verfahrens nur 16 Farben pro Druck erzeugen. Mit zunehmender Anzahl von Farben steigt auch die Komplexität des Drucks. Es werden mehr Siebe, eine präzise Registrierung und längere Einrichtungszeiten benötigt.