| La calibración es esencial para mantener impresiones cilíndricas nítidas y uniformes. Incluso los pequeños errores pueden arruinar la alineación, desperdiciar tinta y perjudicar la calidad. Las comprobaciones periódicas, incluso en máquinas automatizadas, no son negociables. |

La impresión cilíndrica es un componente central de los envases y las marcas modernas. Botellas, latas, tubos y tarros se basan en diseños precisos que envuelven suavemente las superficies curvas. Crea un acabado preciso y limpio que hace que sus productos destaquen en las estanterías.

La calibración es lo que garantiza la precisión de todo el proceso. Si se hace bien, la tinta se extiende limpia, los gráficos se alinean y la impresión se mantiene a lo largo del tiempo. Si se hace mal, los bordes quedarán borrosos, se desperdiciará tinta y habrá que volver a trabajar mucho.

Automático y semiautomático máquinas de serigrafía cilíndrica han aumentado la eficacia y la coherencia en todos los sectores. Sin embargo, siguen exigiendo atención a la calibración.

La automatización ayuda mucho. Sin embargo, no puede compensar la desviación mecánica, los cambios en el comportamiento de la tinta o los simples errores del operario.

Ahí es donde entra en juego la calibración. Cuando las máquinas se ajustan correctamente, se obtienen impresiones más limpias, una imagen de marca más sólida y una producción más fluida en general.

Por qué es importante el calibrado en la impresión cilíndrica

| El calibrado determina la calidad de impresión en superficies curvas. Los malos ajustes desperdician tinta, arruinan los lotes y ralentizan la producción. Incluso con la automatización, la calibración periódica sigue siendo la única forma de mantener resultados nítidos y uniformes. |

La calibración determina la precisión con la que el diseño se transfiere de la pantalla a la superficie. Cada ajuste, alineación, presión y flujo de tinta afecta a la cobertura y la nitidez. Cuando la calibración no es correcta, las líneas finas se suavizan, los colores no se mantienen fieles y la impresión pierde ese acabado pulido y profesional.

Una mala calibración no sólo desperdicia tinta. Acaba con impresiones descentradas, manchas o problemas de curado que pueden arruinar un lote entero.

Esto daña la confianza de los clientes, aumenta los gastos y retrasa los plazos de entrega. A la larga, simplemente se desgasta la máquina más rápido.

La automatización elimina gran parte de las conjeturas manuales. Las máquinas semiautomáticas y totalmente automáticas mantienen unos ajustes más uniformes y reducen los errores del operario. Pero incluso con sistemas avanzados, las comprobaciones de calibración siguen siendo fundamentales para mantener la precisión.

Los motores se desgastan, las fijaciones se aflojan y las tintas se comportan de forma diferente con los cambios de temperatura. Ignorar estos factores provoca fallos de calidad evitables. La calibración periódica es lo que mantiene impresión cilíndrica que funcione sin problemas, de forma coherente y conforme a las normas de calidad.

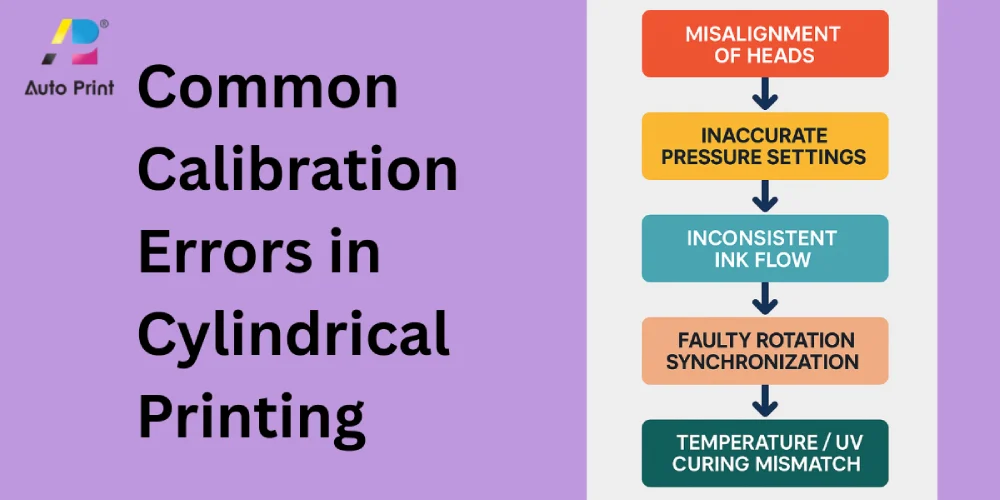

Errores comunes de calibración en la impresión cilíndrica

Un cabezal desalineado, una presión inadecuada o un flujo de tinta débil pueden causar una mala calidad de impresión. Los problemas de rotación o los errores de curado sólo agravan el problema. El resultado son impresiones distorsionadas y una adherencia débil. Las comprobaciones regulares y los pequeños ajustes mantienen todo nítido, consistente y duradero.

Desalineación de los cabezales de impresión

La alineación del cabezal determina si una impresión se coloca en la posición correcta. Si el cabezal está mínimamente desalineado, las impresiones se descentran, arruinando la uniformidad. El resultado son etiquetas o logotipos de aspecto poco profesional e incoherente.

Los motivos más comunes son la configuración desigual de los útiles y los pasos de calibrado omitidos por el operario. Con el tiempo, los pequeños desplazamientos se acumulan y aumentan. Esto significa que lotes enteros acaban con la misma impresión descentrada.

Las comprobaciones periódicas de los cabezales son esenciales. Alinearse con los puntos de referencia antes de cada tirada ayuda a evitar costosas reimpresiones. Los pequeños retoques al principio evitan un gran despilfarro después.

Ajustes de presión imprecisos

La presión debe adaptarse a la curvatura y el grosor del objeto que se imprime. Un exceso de presión expulsa la tinta sobrante, dejando manchas y fantasmas. Una presión demasiado baja deja capas irregulares que se desvanecen rápidamente.

Las botellas, los tubos y los tarros reaccionan de forma diferente a la fuerza aplicada. El vidrio fino puede necesitar una presión más suave que el plástico grueso. Si no se tiene en cuenta, el desajuste de la presión degrada tanto el aspecto como la durabilidad.

Los operarios deben calibrar la presión en función del material y el tamaño. El uso de impresiones de prueba para la verificación es una práctica inteligente. Una presión correcta garantiza bordes nítidos, una cobertura uniforme y una fuerte adherencia de la tinta en superficies curvas.

Flujo de tinta y viscosidad incoherentes

La viscosidad de la tinta controla directamente la cobertura lisa. Si la tinta es demasiado espesa, deja rayas o zonas irregulares. Si es demasiado fina, se extiende de forma irregular y reduce la opacidad.

La mala calibración de la bomba es un problema común. Cuando el flujo no es constante, la densidad del color cambia en la impresión. Si no se controla, la variación entre lotes se hace evidente.

Debe controlar la viscosidad de la tinta antes y durante cada tirada. Incluso pequeños cambios en el calor o la mezcla pueden modificar el comportamiento de la tinta.

Utilizar copas de viscosidad y mantener las bombas calibradas detiene esas oscilaciones. Un flujo de tinta suave y uniforme es lo que mantiene una calidad de impresión constante.

Sincronización de rotación defectuosa

Los cilindros y las pantallas deben girar en perfecta sincronía. Si la sincronización falla, los gráficos se distorsionan o no completan la envoltura. Incluso los retrasos menores aparecen como líneas borrosas o dobladas.

Esto se debe al desgaste de los engranajes, a la desalineación de los rodillos o al desfase del software. A menudo, las impresiones comienzan alineadas pero se desvían al final. Esto es un signo claro de mala sincronización.

Las inspecciones rutinarias de los rodillos y los sistemas de motor reducen el riesgo. La realineación de los engranajes y el ajuste de la velocidad de rotación vuelven a sincronizar la pantalla y el cilindro. Una sincronización adecuada garantiza que las impresiones se mantengan nítidas y uniformes en todo momento.

Desajuste de temperatura y curado UV

El curado fija la tinta al sustrato. Si las lámparas o los calefactores están mal calibrados, el curado no es homogéneo. Un curado insuficiente debilita la adherencia, mientras que un curado excesivo provoca grietas o fragilidad.

Cada tinta tiene un intervalo de curado recomendado. Las desviaciones pueden reducir la durabilidad y hacer que las impresiones se despeguen durante la manipulación o el lavado. La mayoría de las veces ocurre porque las lámparas se debilitan con el tiempo o los ajustes de calor no son los correctos.

Los operarios deben comprobar el resultado del curado con las especificaciones de la tinta. El curado debe coincidir tanto con la tinta como con el material. Una calibración adecuada mantiene las impresiones nítidas y duraderas.

Tabla de errores de calibración

| Error de calibración | Lo que falla | Lo que se ve en las impresiones | Cómo solucionarlo |

| Desalineación de las cabezas | Las cabezas no se ajustan uniformemente o no se comprueban | Las impresiones caen descentradas | Comprobar y realinear los cabezales con regularidad |

| Ajustes de presión | Presión demasiado alta o demasiado baja | Manchas, capas de tinta desiguales | Ajuste la presión para cada material |

| Fluidez y viscosidad de la tinta | Las bombas no están calibradas correctamente | Cobertura irregular, diferencias de color | Medir la viscosidad y poner a punto las bombas |

| Sincronización de la rotación | Rodillos o engranajes desincronizados | Los gráficos se estiran, se desplazan o se imprimen mal | Volver a alinear los rodillos e inspeccionar los engranajes |

| Temperatura / Curado UV | Las lámparas se debilitan o las temperaturas se ajustan mal | La tinta no se pega ni se agrieta con facilidad | Adapte el calor de curado a los requisitos de la tinta |

Cómo evitar errores de calibración

| El mantenimiento regular y las comprobaciones de tinta mantienen las máquinas estables. La automatización es útil, pero los eventos constantes y los operarios formados son los factores más importantes. Juntos, reducen los errores, minimizan los residuos y mantienen la calidad. |

Revisiones y mantenimiento periódicos de la máquina

Un mantenimiento constante hace que las máquinas rindan al máximo. Los dispositivos sueltos, los engranajes desgastados y las lámparas viejas provocan desviaciones en la calibración. Las inspecciones programadas detectan estos problemas a tiempo.

El mantenimiento debe incluir la alineación mecánica, la lubricación y la sustitución de piezas. No realizar el mantenimiento acorta la vida útil de la máquina y aumenta el riesgo de errores recurrentes. Las comprobaciones preventivas cuestan menos que tener que rehacer lotes defectuosos.

Haga que el mantenimiento forme parte del flujo de trabajo, no una ocurrencia tardía. Cuando las máquinas funcionan bien, las impresiones salen bien.

Calibración correcta de la tinta

Las tintas se comportan de forma diferente en función de su formulación y de las condiciones de almacenamiento. La viscosidad de la tinta cambia a medida que se asienta, se calienta o se mezcla. Si no se calibran esos cambios, la cobertura será desigual y los colores no coincidirán en toda la tirada.

Compruebe la viscosidad con frecuencia y ajústela con diluyentes o aditivos según sea necesario. Mantenga calibradas las bombas para mantener un flujo constante. Así es como se mantienen las impresiones constantes pasada tras pasada.

El control eficaz de la tinta es una de las formas más sencillas de minimizar los residuos y evitar las quejas de los clientes.

Sistemas automatizados de calibración

Las máquinas modernas vienen con autocalibrado. Los sensores controlan la alineación, el flujo de tinta y la presión en tiempo real. Esto elimina la mayoría de las conjeturas.

La automatización ayuda a mantener la uniformidad en tiradas largas. Aun así, requieren la supervisión de un operario y un recalibrado periódico. Ningún sistema es totalmente autosuficiente.

Mezclar comprobaciones automáticas con revisiones manuales da los mejores resultados. De ese modo, se obtiene tanto eficacia como fiabilidad.

Formación de operadores y buenas prácticas

Los operarios son la primera línea de defensa contra los errores de calibrado. Incluso las máquinas más avanzadas necesitan ojos expertos para detectar los problemas. La formación dota al personal de los conocimientos necesarios para reconocer las señales de advertencia y resolver los problemas con prontitud.

Las mejores prácticas incluyen pruebas de funcionamiento, inspecciones visuales y registro de datos de calibración. La transmisión de conocimientos entre turnos ayuda a mantener unos estándares estables. Una formación eficaz reduce el tiempo de inactividad y elimina las soluciones de ensayo y error.

Un operario bien formado puede prevenir los problemas antes de que se conviertan en costosos fallos de producción.

Control medioambiental

La temperatura y la humedad afectan tanto al comportamiento de la tinta como a la estabilidad de la máquina. Las fluctuaciones aceleran el desgaste y modifican la viscosidad. Mantener un entorno de impresión climatizado reduce la desviación de la calibración.

El uso de aire acondicionado, deshumidificadores o zonas de curado cerradas ayuda a mantener unas condiciones estables. Un entorno controlado mantiene constante la calibración y proporciona impresiones uniformes y de alta calidad.

Elegir la máquina de impresión cilíndrica adecuada

| Las buenas máquinas simplifican el calibrado. Las semiautomáticas necesitan comprobaciones, pero las automáticas se mantienen estables. La elección correcta ahorra tiempo y mantiene una alta calidad. |

Un diseño adecuado de la máquina reduce los problemas de calibración. Las máquinas bien construidas mantienen la alineación durante más tiempo, distribuyen la presión uniformemente y proporcionan un flujo de tinta estable. Las de calidad inferior generan demanda, requieren ajustes constantes y reducen la fiabilidad de la producción.

Las máquinas manuales dejan más responsabilidad al operario. Los sistemas semiautomáticos facilitan el control de la presión y la alineación, pero siguen exigiendo comprobaciones. Las máquinas totalmente automáticas ofrecen la mejor estabilidad de calibrado para operaciones de gran volumen.

Auto Print Tech fabrica máquinas en función de las necesidades reales de envasado. Disponen de impresoras de botellas, unidades rotativas y sistemas totalmente automáticos que funcionan con rapidez manteniendo la precisión.

Seleccione una máquina que se mantenga calibrada y satisfaga su carga de trabajo. De este modo, reducirá el tiempo de inactividad, evitará reimpresiones y mantendrá una calidad uniforme.

Conclusión

La calibración es lo que mantiene la precisión de la impresión cilíndrica. Cada etapa afecta a la impresión final, desde la alineación hasta el curado. Los pequeños errores se acumulan rápidamente y, antes de que nos demos cuenta, se convierten en grandes defectos de impresión.

Los problemas se evitan con comprobaciones periódicas, un buen control de la tinta, una automatización inteligente y operarios cualificados. Juntos, estos elementos salvaguardan la calidad y la eficiencia.

Para obtener un rendimiento constante, es esencial invertir en impresoras serigráficas automáticas fiables. Una calibración adecuada protege tanto la imagen del producto como el resultado final de la producción.

Preguntas frecuentes

¿Qué significa calibrado en serigrafía cilíndrica?

Significa ajustar la alineación, la presión y el flujo de tinta para que las impresiones salgan nítidas e incluso en superficies curvas.

¿Con qué frecuencia debe calibrarse una máquina de impresión cilíndrica?

Antes de cada carrera, las comprobaciones de mantenimiento ayudan a detectar a tiempo los pequeños problemas.

¿Cuál es el error de calibración más común en la impresión cilíndrica?

Desalineación del cabezal. Incluso los pequeños desplazamientos descentran las impresiones.

¿Pueden autocalibrarse las máquinas automáticas de serigrafía?

Algunos pueden ajustarse parcialmente, pero siguen siendo necesarios los controles humanos.

¿Cómo afectan los problemas de viscosidad de la tinta a la impresión cilíndrica?

Una viscosidad incorrecta puede causar rayas, impresiones irregulares o colores desiguales.

¿Por qué es importante la sincronización de la rotación en la impresión cilíndrica?

Mantiene la suavidad de los gráficos. Sin él, los diseños acaban distorsionados o superpuestos.

¿Pueden las condiciones ambientales provocar errores de calibración?

Sí. El calor y la humedad afectan a la fluidez de la tinta y a la estabilidad de la máquina.

¿Qué herramientas se utilizan para comprobar la precisión de la calibración?

Manómetros, copas de viscosidad, medidores de presión y probadores de curado.

¿Cómo influye la formación de los operarios en la calidad de la calibración?

Los operarios formados identifican los problemas a tiempo y los resuelven con prontitud.

¿Qué tipo de máquina de impresión cilíndrica minimiza los errores de calibración?

Máquinas totalmente automáticas. Mantienen la alineación, la presión y la tinta constantes.