Prensa rotativa

La impresión rotativa es un proceso importante en la industria de la impresión. La técnica se utiliza en muchos campos, como la fabricación de etiquetas, la impresión textil y la impresión de dinero. Este método de impresión existe desde hace más de un siglo y se conoce con tres nombres diferentes. Se trata de la impresión directa sobre cilindro, la impresión directa sobre objeto y la impresión cilíndrica.

En la impresión rotativa, un cilindro giratorio transfiere tinta a una superficie cilíndrica. El resultado son diseños complejos y repetibles en artículos como velas, tazas y vajillas.

En este artículo nos adentraremos en los pormenores de la impresión rotativa. Trataremos la historia de esta técnica, su principio de funcionamiento y su aplicación. También exploraremos los tipos, ventajas y desventajas de la impresión rotativa. Al final de este artículo, verá lo esencial que es en la fabricación y el diseño modernos.

Historia de la impresión rotativa

La historia de la impresión rotativa se remonta a principios del siglo XIX. En 1843, el inventor estadounidense Richard March Hoe creó la primera imprenta rotativa.

Antes de su invención, las imprentas tradicionales de la época eran lentas y difíciles de usar. Eran prensas planas con una historia aún más antigua que se remontaba al siglo XV. Como proceso de impresión básico, había un límite en cuanto a la rapidez o la cantidad que podía imprimir una prensa plana.

Por eso, cuando Richard Hoe creó una imprenta rotativa que no sólo era rápida, sino eficiente. Supuso una revolución en la industria de la imprenta. La creación de Richard utilizaba un cilindro giratorio para aplicar tinta al papel a un ritmo continuo. Esto, sin duda, aceleró el proceso y aumentó la producción.

El impacto de la rotativa fue más pronunciado en la industria periodística, ya que permitió la producción masiva de periódicos en poco tiempo. Este hito sentó las bases de la imprenta moderna tal y como la conocemos.

Principio de funcionamiento de la impresión rotativa

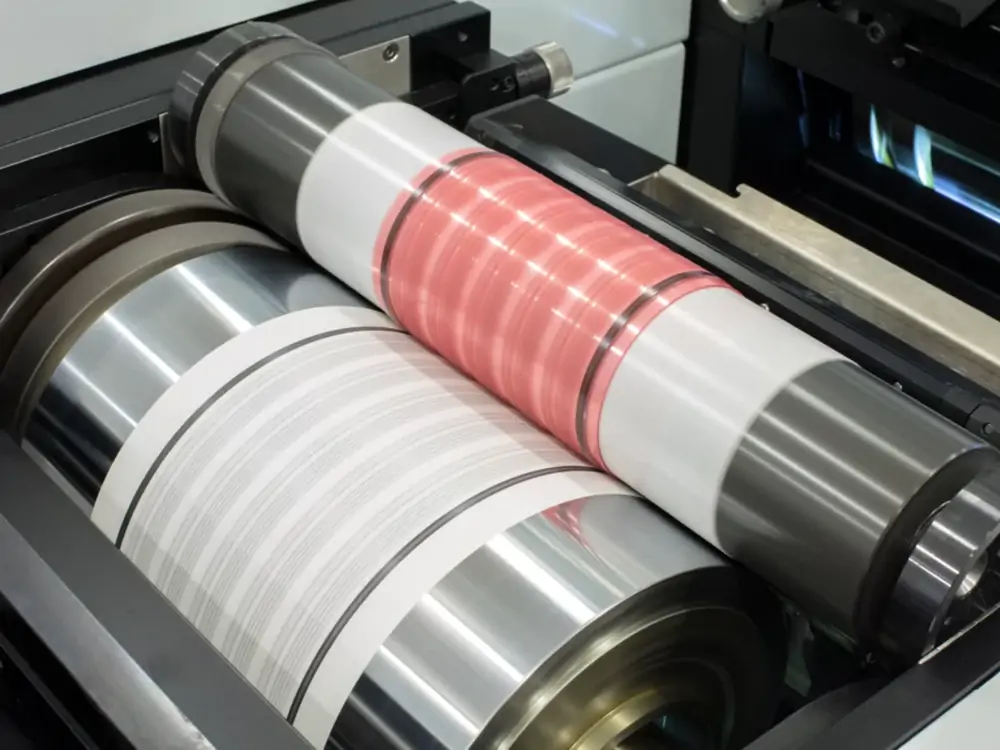

El mecanismo de funcionamiento de la impresión rotativa consiste en utilizar una placa cilíndrica giratoria para transferir tinta a una superficie. La parte principal de una rotativa es el cilindro de impresión. Este componente suele ser metálico con textos o diseños grabados previamente. Estos diseños o textos dependen del método de impresión, del que hablaremos enseguida. La tinta se aplica al cilindro de impresión para grabar el texto en el material.

A continuación, el material que se va a imprimir se introduce en la prensa. El material de impresión puede ser papel, plástico o tela y se mueve entre dos cilindros. Un cilindro aplica la tinta mientras el otro presiona el material para fijar la tinta.

Tras fijar la tinta en su superficie, el material o sustrato pasará por un proceso de secado. Este secado puede realizarse con luz UV, calor o aire. Después, el manipulador recoge el material impreso. Éste puede someterse a pasos adicionales como el plegado, el corte o el laminado.

Tipos de impresión rotativa

Existen varios tipos de impresión rotativa. Entre ellos están la litografía offset, la tipografía, la flexografía y el huecograbado. Cada método tiene sus características y usos únicos, y esta sección le revelará todo lo que necesita saber sobre ellos.

1. Impresión en huecograbado (huecograbado)

A menudo denominado huecograbado, la impresión en huecograbado es un proceso de impresión de gran calidad y cantidad. Consiste en grabar imágenes en una plancha cilíndrica utilizando un láser, un estilete de diamante u otros medios mecánicos.

Las zonas grabadas de la plancha se denominan celdas y se sitúan por debajo de la superficie del cilindro. Antes del grabado, se aplica una capa de cobre al cilindro de acero. Después, el cilindro recibe una capa de cromo para aumentar su durabilidad.

El siguiente paso consiste en cubrir toda la superficie del cilindro con tinta que rellena las celdas. A continuación, una cuchilla limpia la superficie del cilindro para eliminar la tinta de las zonas sin imagen y dejar la tinta en las celdas.

El proceso de huecograbado continúa con el cilindro entintado presionando contra el sustrato. Presiona el material con un rodillo de impresión recubierto de goma, lo que permite que el sustrato recoja la tinta de las celdas.

Esta transferencia traslada la imagen al sustrato antes de que pase por una sección de secado para fijar la tinta.

La impresión en huecograbado produce imágenes nítidas con colores ricos y uniformes. Las impresoras de huecograbado también son rápidas y duraderas. Su velocidad las hace adecuadas para aplicaciones que requieren grandes volúmenes de producción. Esta característica las convierte en una opción habitual para las industrias de revistas, papel pintado y envases.

Además, pueden resistir millones de impresiones antes de necesitar sustituciones. Este favor las hace adecuadas para tiradas largas.

2. Litografía offset (impresión offset)

El proceso de impresión offset utiliza tres componentes cilíndricos. Se trata de un cilindro portaplanchas, un cilindro portacaucho y un cilindro impresor.

El cilindro portaplanchas suele ser de aluminio. Utiliza el principio de que el aceite es hidrófobo para atraer y repeler la tinta hacia y desde las zonas de imagen y no imagen.

Al girar, el cilindro portaplanchas se empapa de agua, que cubre las zonas sin imagen. A continuación, recoge la tinta con base de aceite de los rodillos entintadores y la deposita en las zonas de la imagen. A continuación, la imagen entintada se transfiere a un cilindro de mantilla de caucho que gira contra el cilindro portaplanchas.

A continuación, la imagen entintada pasa del cilindro portacaucho al cilindro impresor. Este cilindro de impresión es el que envuelve la superficie de impresión.

Como los cilindros permanecen en constante movimiento, permite imprimir rápidamente miles de impresiones por hora.

Esto hace que la impresión offset rotativa sea ideal para producir textos e imágenes nítidos en diferentes sustratos. Las aplicaciones de la impresión offset incluyen la producción en masa de libros, periódicos y revistas.

3. Flexografía (Flexo) Impresión rotativa

La flexografía utiliza una plancha de relieve flexible que envuelve una forma de impresión cilíndrica giratoria. La imagen resultante de este proceso se eleva sobre la superficie de la plancha.

En la impresión flexográfica, a medida que el cilindro portaplanchas gira, transporta tinta desde un rodillo con un patrón de celdas finamente grabado. Las zonas de imagen en relieve de la plancha transfieren la tinta directamente a la superficie de impresión. Esta superficie de impresión puede ser plástico, celofán, películas metálicas y papel. Las planchas flexibles se doblan alrededor del cilindro para imprimir por flexografía sobre diversas superficies.

Este método de impresión funciona mejor con materiales de envasado flexibles. Algunos de estos materiales son etiquetas, bolsas y sacos.

Un aspecto importante de la impresión flexográfica es su cumplimiento de los requisitos de seguridad alimentaria. Produce impresiones de calidad que resultan rentables para las tiradas de envases.

4. Impresión tipográfica

Es una de las formas más antiguas y tradicionales de impresión rotativa. La impresión tipográfica consiste en utilizar una plancha o tambor cilíndrico giratorio con imágenes o textos en relieve.

Este método tiene una larga historia y se utilizaba para imprimir libros y publicaciones. Es decir, antes de la aparición de las técnicas modernas de impresión.

Una de las ventajas de la impresión tipográfica es que crea una impresión vívida en el material impreso. Esto la convierte en una de las favoritas para aplicaciones de papelería, invitaciones e impresiones artísticas.

Aunque la impresión tipográfica tiene poca influencia sobre otros métodos de impresión, es valiosa. Este método de impresión sigue siendo una opción habitual para las bellas artes, las pequeñas tiradas y otros tipos de impresión estética.

Ventajas de la impresión rotativa

- Eficiencia:

Las rotativas funcionan a altas velocidades. Mantienen una rotación constante y permiten así una impresión ininterrumpida. Esto las hace eficientes y adecuadas para grandes tiradas y producción en masa. - Versatilidad:

Los distintos métodos de impresión rotativa permiten imprimir en diversos materiales. Estos materiales incluyen papel, metales, plásticos, bolsas, cajas de cartón y textiles. - Rentable:

La impresión rotativa es más rentable para tiradas largas que otros métodos. Esto se debe a su eficiencia y al bajo desperdicio de material durante la impresión. - Coherencia:

La base cilíndrica de una máquina de impresión rotativa garantiza una distribución uniforme de la tinta. También garantiza una calidad de impresión uniforme durante toda la tirada. - Automatización:

Las imprentas modernas están totalmente automatizadas. Esta característica única reduce los costes de mano de obra y aumenta la productividad.

Desventajas de la rotativa

- Costes iniciales elevados:

Aunque tienen muchas ventajas, las prensas rotativas también presentan inconvenientes. Un ejemplo de ello es su elevado coste inicial. Las rotativas son máquinas grandes y complejas que requieren una fuerte inversión. Esto las hace inadecuadas para aplicaciones o pequeñas empresas con presupuestos limitados. - Tiempo y costes de instalación:

Preparar planchas o cilindros de impresión rotativos es caro y lleva mucho tiempo. Sobre todo en trabajos que requieren cambios constantes o impresiones pequeñas. - Complejidad:

Como hemos mencionado antes, las prensas rotativas son máquinas complejas. Esto significa que requieren operarios cualificados y personal de mantenimiento para manejarlas. Como consecuencia, se producirá un aumento de los costes operativos. - Cuestiones de registro:

Esto supone un reto en la impresión a alta velocidad sobre tejidos o materiales propensos a moverse durante el proceso. En la impresión rotativa, el registro es la alineación precisa de los distintos colores de la imagen impresa.

Decimos que hay un registro adecuado cuando los diversos componentes del diseño están en la posición y alineación correctas. El resultado es una impresión final clara y equilibrada.

Cuando se imprime a altas velocidades, existe la posibilidad de que el sustrato sufra distorsiones y desviaciones. Si se produce alguna de estas situaciones, los diferentes colores del diseño impreso se desajustarán. - Limitaciones de color:

Existe un límite en el número de colores que una rotativa puede crear por impresión. La rotativa de mayor calidad sólo puede producir 16 colores por impresión debido a las limitaciones prácticas del proceso. A medida que aumenta el número de colores, crece la complejidad de la impresión. Se necesitarían más pantallas, un registro preciso y tiempos de preparación más largos.