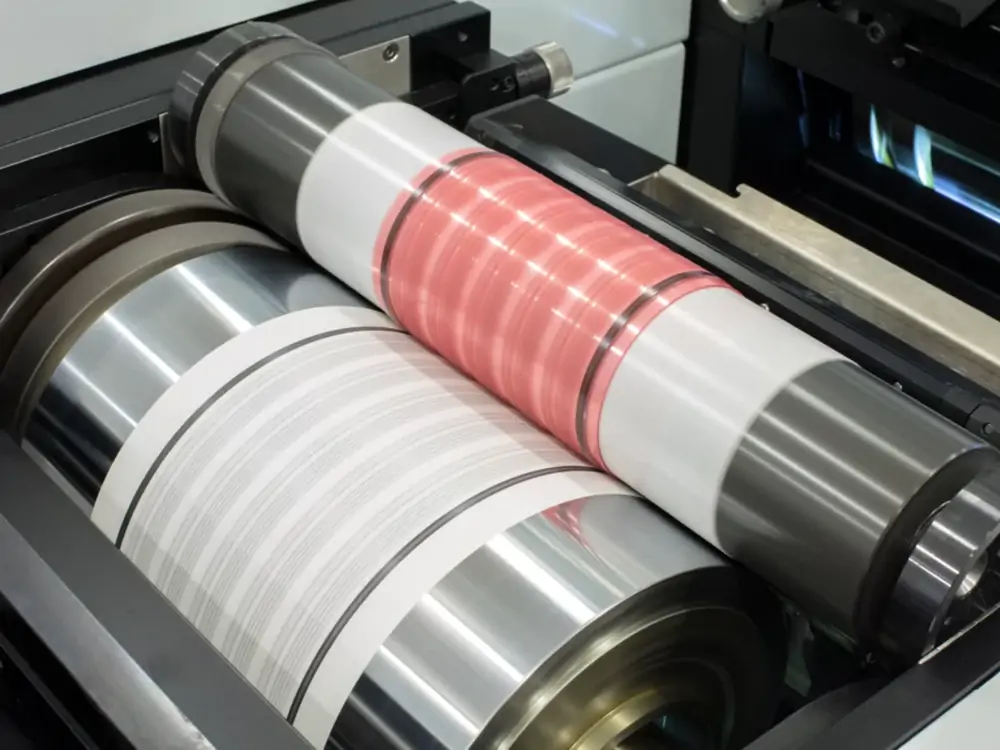

Mesin Cetak Putar

Rotary printing adalah proses penting dalam industri percetakan. Teknik ini digunakan dalam banyak bidang, seperti pembuatan label, pencetakan tekstil, dan pencetakan uang. Metode pencetakan ini sudah ada selama lebih dari seabad dan dikenal dengan tiga istilah yang berbeda. Yaitu, pencetakan silinder langsung, pencetakan langsung ke objek, dan pencetakan silinder.

Pada pencetakan rotari, silinder yang berputar mentransfer tinta ke permukaan silinder. Hal ini menghasilkan desain yang rumit dan berulang pada benda-benda seperti lilin, cangkir, dan peralatan makan.

Dalam artikel ini, kita akan menyelami secara spesifik mengenai pencetakan rotari. Artikel ini akan membahas sejarah teknik, prinsip kerja, dan penerapannya. Ini juga akan menjelajahi berbagai jenis, manfaat, dan kekurangan pencetakan rotari. Pada akhir artikel ini, Anda akan melihat, betapa pentingnya teknik ini dalam manufaktur dan desain modern.

Sejarah Pencetakan Rotari

Sejarah pencetakan rotari dapat ditelusuri kembali ke awal abad ke-19. Pada tahun 1843, penemu Amerika, Richard March Hoe menciptakan mesin cetak rotari pertama.

Sebelum penemuannya, mesin cetak tradisional pada masa itu lambat dan sulit digunakan. Mesin cetak tersebut adalah mesin cetak flatbed dengan sejarah yang lebih tua lagi, yang berasal dari abad ke-15. Sebagai proses pencetakan dasar, ada batasan seberapa cepat atau seberapa banyak yang bisa dicetak oleh mesin cetak flatbed.

Oleh karena itu, ketika Richard Hoe menciptakan mesin cetak rotari yang tidak hanya cepat, tetapi juga efisien. Mesin ini menjadi sebuah revolusi dalam industri percetakan. Ciptaan Richard menggunakan silinder yang berputar untuk mengoleskan tinta ke kertas secara terus-menerus. Hal ini, tidak diragukan lagi, mempercepat proses dan meningkatkan output.

Dampak mesin cetak rotari paling terasa dalam industri surat kabar karena memungkinkan produksi surat kabar secara massal dalam waktu singkat. Tonggak sejarah ini menetapkan panggung dan merupakan fondasi untuk pencetakan modern seperti yang kita kenal.

Prinsip Kerja Pencetakan Rotari

Mekanisme kerja pencetakan rotari melibatkan penggunaan pelat silinder yang berputar untuk memindahkan tinta ke suatu permukaan. Bagian utama dari mesin cetak rotari adalah silinder cetak. Komponen ini biasanya terbuat dari logam dengan teks atau desain yang sudah diukir sebelumnya. Desain atau teks ini bergantung pada metode pencetakan, yang akan kita bahas segera. Tinta diaplikasikan ke silinder cetak untuk mengukir teks pada bahan.

Setelah itu, bahan yang akan dicetak diumpankan ke mesin cetak. Bahan cetak dapat berupa kertas, plastik, atau kain dan bergerak di antara dua silinder. Satu silinder mengoleskan tinta sementara silinder lainnya menekan bahan untuk mengamankan tinta.

Setelah mengamankan tinta pada permukaannya, bahan atau substrat akan melalui proses pengeringan. Langkah pengeringan ini dapat melibatkan sinar UV, panas, atau pengeringan udara. Setelah itu, penangan mengumpulkan bahan cetakan. Yang mungkin mengalami langkah ekstra seperti melipat, memotong, atau melaminasi.

Jenis-jenis Pencetakan Rotari

Ada beberapa jenis pencetakan rotari. Ini termasuk litografi offset, letterpress, flexography, dan pencetakan rotogravure. Tiap metode memiliki fitur dan kegunaannya yang unik, dan bagian ini akan mengungkapkan semua yang perlu Anda ketahui tentangnya.

1. Pencetakan Rotogravure (Gravure)

Sering disebut sebagai gravure, pencetakan Rotogravure adalah proses pencetakan berkualitas tinggi dan kuantitas. Proses ini melibatkan pengukiran gambar pada pelat silinder dengan menggunakan laser, stylus berlian, atau cara mekanis lainnya.

Area pelat yang diukir disebut sel dan ditempatkan di bawah permukaan silinder. Sebelum diukir, lapisan tembaga diaplikasikan pada silinder baja. Setelah itu, silinder menerima lapisan krom untuk meningkatkan daya tahannya.

Langkah berikutnya yaitu, menutupi seluruh permukaan silinder dengan tinta yang mengisi sel. Setelah itu, sebuah blade menyeka permukaan silinder untuk menghilangkan tinta dari area non-gambar sekaligus menyisakan tinta di dalam sel.

Proses gravure berlanjut dengan silinder bertinta yang menekan substrat. Silinder ini menekan bahan dengan rol cetakan yang dilapisi karet, yang memungkinkan media mengambil tinta dari sel.

Transfer ini memindahkan gambar ke substrat sebelum melewati bagian pengeringan untuk mengatur tinta.

Pencetakan rotogravure menghasilkan gambar yang tajam dengan warna yang kaya dan konsisten. Printer gravure juga cepat dan tahan lama. Kecepatannya membuat mereka cocok untuk aplikasi yang memerlukan produksi dalam jumlah besar. Fitur ini membuat mereka menjadi pilihan umum untuk industri majalah, wallpaper, dan pengemasan.

Selain itu, printer ini dapat menahan jutaan tayangan sebelum perlu diganti. Keunggulan ini membuatnya cocok untuk proses pencetakan yang lama.

2. Litografi Offset (Pencetakan offset)

Proses pencetakan offset menggunakan tiga komponen silinder. Ini termasuk silinder pelat, silinder selimut, dan silinder cetak.

Silinder pelat biasanya terbuat dari aluminium. Silinder ini menggunakan prinsip minyak yang bersifat hidrofobik untuk menarik dan menolak tinta ke dan dari area gambar dan non-gambar.

Sewaktu silinder pelat berputar, silinder pelat direndam dengan air, yang menutupi area non-gambar. Kemudian, silinder ini mengambil tinta berbasis minyak dari rol tinta dan menempatkannya pada area gambar. Gambar yang bertinta kemudian dipindahkan ke silinder selimut karet yang berputar pada silinder pelat.

Setelah itu, gambar yang bertinta berpindah dari silinder selimut ke silinder impresi. Silinder impresi inilah yang memiliki permukaan pencetakan yang dililitkan di sekelilingnya.

Karena silinder tetap bergerak konstan, hal ini memungkinkan pencetakan cepat ribuan cetakan per jam.

Hal ini membuat pencetakan rotari offset ideal untuk menghasilkan teks dan gambar yang tajam pada substrat yang berbeda-beda. Aplikasi pencetakan offset mencakup produksi massal buku, koran, dan majalah.

3. Pencetakan Putar Fleksografi (Flexo)

Flexography menggunakan pelat relief fleksibel yang dililitkan di sekitar bentuk cetakan silinder yang berputar. Gambar yang dihasilkan dari proses ini dimunculkan pada permukaan pelat.

Pada pencetakan flexo, saat silinder pelat berputar, ia membawa tinta dari roller dengan pola sel yang diukir secara halus. Area gambar yang terangkat pada pelat kemudian memindahkan tinta secara langsung ke permukaan pencetakan. Permukaan pencetakan ini dapat berupa plastik, plastik, film logam, dan kertas. Pelat fleksibel melengkung di sekeliling silinder untuk pencetakan flexographic pada berbagai permukaan.

Metode pencetakan ini bekerja paling baik untuk bahan kemasan yang fleksibel. Sebagian bahan ini termasuk label, kantong, dan tas.

Aspek penting dari pencetakan flexo adalah kepatuhannya terhadap persyaratan keamanan makanan. Ini menghasilkan cetakan berkualitas yang hemat biaya untuk pencetakan kemasan.

4. Pencetakan Letterpress

Ini adalah salah satu bentuk pencetakan rotari yang tertua dan paling tradisional. Pencetakan letterpress melibatkan penggunaan pelat atau drum silinder yang berputar dengan gambar atau teks yang ditinggikan.

Metode ini memiliki sejarah panjang dan digunakan untuk mencetak buku dan publikasi. Yaitu, sebelum munculnya teknik pencetakan modern.

Salah satu keunggulan pencetakan letterpress yaitu, menciptakan kesan yang jelas pada materi cetak. Hal ini membuatnya menjadi favorit untuk aplikasi yang melibatkan alat tulis, undangan, dan cetakan artistik.

Walaupun pencetakan letterpress memiliki pengaruh yang kecil dibandingkan metode pencetakan lainnya, namun metode ini sangat berharga. Metode pencetakan ini tetap menjadi pilihan umum untuk seni lukis murni, cetakan kecil, dan pencetakan estetika lainnya.

Keuntungan dari Pencetakan Rotari

- Efisiensi:

Mesin cetak rotari beroperasi pada kecepatan tinggi. Mesin ini mempertahankan rotasi yang konstan dan dengan demikian memungkinkan pencetakan tanpa gangguan. Hal ini membuatnya efisien dan cocok untuk pencetakan dalam jumlah besar dan produksi massal. - Keserbagunaan:

Metode pencetakan rotari yang berbeda-beda, mendukung pencetakan pada berbagai bahan. Bahan-bahan ini termasuk kertas, logam, plastik, tas, karton karton, dan tekstil. - Hemat biaya:

Pencetakan rotari lebih hemat biaya untuk proses pencetakan yang panjang daripada metode lainnya. Hal ini disebabkan oleh efisiensinya dan limbah bahan yang rendah selama pencetakan. - Konsistensi:

Fondasi silinder dari mesin cetak rotari memastikan penyebaran tinta yang konsisten. Hal ini juga menjamin kualitas cetakan yang seragam selama proses pencetakan. - Otomatisasi:

Mesin cetak modern sepenuhnya otomatis. Fitur unik ini mengurangi biaya tenaga kerja dan meningkatkan produktivitas.

Kerugian dari Mesin Cetak Rotari

- Biaya awal yang tinggi:

Meskipun memiliki banyak keuntungan, namun mesin cetak rotari juga memiliki kekurangan. Contohnya adalah biaya awal yang tinggi. Mesin cetak rotari adalah mesin besar dan rumit yang memerlukan investasi besar. Hal ini membuat mesin ini tidak cocok untuk aplikasi atau usaha kecil dengan anggaran terbatas. - Waktu dan biaya penyiapan:

Mempersiapkan pelat atau silinder cetak rotari itu mahal dan memakan waktu. Hal ini khususnya untuk pekerjaan yang memerlukan perubahan konstan atau cetakan kecil. - Kompleksitas:

Seperti yang sudah kami sebutkan sebelumnya, mesin cetak rotari adalah mesin yang rumit. Ini berarti, mesin ini memerlukan penanganan yang terampil dan personel pemeliharaan untuk mengoperasikannya. Akibatnya, akan terjadi peningkatan biaya operasional. - Masalah pendaftaran:

Ini merupakan tantangan dalam pencetakan kecepatan tinggi pada kain atau bahan yang mudah bergerak selama proses berlangsung. Pada pencetakan rotari, registrasi adalah penyelarasan yang tepat dari berbagai warna gambar yang dicetak.

Kami mengatakan bahwa terdapat registrasi yang tepat apabila berbagai komponen desain berada pada posisi dan kesejajaran yang benar. Hasilnya adalah cetakan akhir yang jernih dan seimbang.

Apabila mencetak pada kecepatan tinggi, ada kemungkinan media akan mengalami distorsi dan kemiringan. Situasi di mana salah satu dari hal ini terjadi, akan menyebabkan warna yang berbeda dari desain yang dicetak tidak sesuai. - Keterbatasan Warna:

Ada batasan jumlah warna yang bisa dihasilkan oleh mesin cetak rotari per cetakan. Mesin cetak kualitas tertinggi hanya dapat menghasilkan 16 warna per cetakan karena keterbatasan praktis prosesnya. Seiring dengan bertambahnya jumlah warna, kerumitan pencetakan pun bertambah. Diperlukan lebih banyak layar, registrasi yang tepat, dan waktu penyiapan yang lebih lama.