| Kalibrasi sangat penting untuk mempertahankan cetakan silinder yang tajam dan konsisten. Bahkan kesalahan kecil pun bisa merusak keselarasan, membuang-buang tinta, dan merusak kualitas. Pemeriksaan rutin, bahkan pada mesin otomatis, tidak bisa ditawar-tawar. |

Pencetakan silinder adalah komponen utama dari pengemasan dan pencitraan merek modern. Botol, kaleng, tabung, dan stoples semuanya mengandalkan desain presisi yang membungkus permukaan melengkung dengan mulus. Ini menciptakan hasil akhir yang presisi dan bersih yang membuat produk Anda menonjol di rak.

Kalibrasi adalah yang memastikan seluruh proses tetap tepat. Lakukan dengan benar, dan tinta akan menempel dengan bersih, gambarnya sejajar, dan cetakannya tahan lama. Jika salah, maka Anda akan mendapatkan hasil cetakan yang buram, tinta yang terbuang, dan banyak pengerjaan ulang.

Otomatis dan semi-otomatis mesin sablon silinder telah meningkatkan efisiensi dan konsistensi di seluruh industri. Namun, mereka masih menuntut perhatian terhadap kalibrasi.

Otomatisasi sangat membantu. Namun demikian, hal ini tidak dapat mengimbangi penyimpangan mekanis, perubahan perilaku tinta, atau kesalahan operator yang sederhana.

Di situlah kalibrasi berperan. Apabila mesin tetap disetel dengan benar, Anda akan mendapatkan cetakan yang lebih bersih, tampilan merek yang lebih kuat, dan produksi yang lebih mulus secara keseluruhan.

Mengapa Kalibrasi Penting dalam Pencetakan Silinder

| Kalibrasi membuat atau merusak kualitas cetak pada permukaan yang melengkung. Pengaturan yang buruk akan memboroskan tinta, merusak cetakan, dan memperlambat produksi. Bahkan dengan otomatisasi, kalibrasi reguler tetap merupakan satu-satunya cara untuk mempertahankan hasil yang tajam dan konsisten. |

Kalibrasi menentukan seberapa akurat transfer desain dari layar ke permukaan. Setiap pengaturan, keselarasan, tekanan, dan aliran tinta memengaruhi cakupan dan ketajaman. Apabila kalibrasi tidak aktif, garis-garis halus akan menjadi lembut, warna tidak sesuai dengan aslinya, dan hasil cetakan kehilangan hasil akhir yang dipoles dan profesional.

Kalibrasi yang buruk tidak hanya membuang-buang tinta. Anda akan mendapatkan cetakan yang tidak berada di tengah, noda, atau masalah pengawetan yang bisa merusak seluruh hasil cetakan.

Hal ini merusak kepercayaan pelanggan, meningkatkan biaya, dan menunda perputaran. Dalam jangka panjang, hal ini membuat mesin lebih cepat aus.

Otomatisasi menghilangkan banyak tebakan manual. Mesin semi-otomatis dan sepenuhnya otomatis mempertahankan pengaturan yang lebih konsisten dan mengurangi kesalahan operator. Namun, bahkan dengan sistem yang canggih sekalipun, pemeriksaan kalibrasi tetap penting untuk menjaga akurasi.

Motor menjadi aus, perlengkapan menjadi kendur, dan tinta berperilaku berbeda dalam perubahan suhu. Mengabaikan faktor-faktor ini akan mengakibatkan kegagalan kualitas yang dapat dicegah. Kalibrasi rutin adalah hal yang menjaga pencetakan silinder berjalan dengan lancar, konsisten, dan memenuhi standar kualitas.

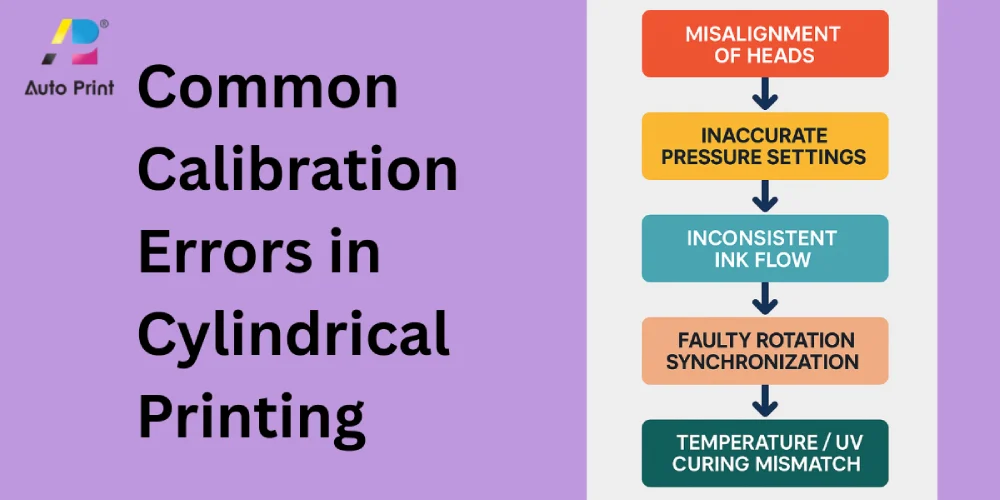

Kesalahan Kalibrasi Umum dalam Pencetakan Silinder

Head yang tidak sejajar, tekanan yang tidak memadai, atau aliran tinta yang lemah, dapat menyebabkan kualitas cetak yang buruk. Masalah rotasi atau kesalahan pengeringan hanya memperburuk masalah. Hal ini menghasilkan cetakan yang terdistorsi dan daya rekat yang lemah. Pemeriksaan rutin dan penyesuaian kecil akan menjaga semuanya tetap tajam, konsisten, dan tahan lama.

Ketidaksejajaran Kepala Pencetakan

Penjajaran kepala menentukan apakah cetakan mendarat pada posisi yang benar. Jika head sedikit saja melenceng, cetakan akan bergeser ke luar bagian tengah, merusak keseragaman. Hasilnya adalah label atau logo yang terlihat amatir dan tidak konsisten.

Pengaturan perlengkapan yang tidak merata dan langkah kalibrasi yang dilewatkan oleh operator adalah alasan yang umum terjadi. Seiring waktu, pergeseran kecil terakumulasi dan membesar. Itu berarti seluruh batch akan berakhir dengan cetakan di luar tengah yang sama.

Pemeriksaan kepala secara teratur sangat penting. Menyusun titik-titik referensi sebelum setiap proses membantu menghindari pencetakan ulang yang mahal. Penyesuaian kecil di awal akan mencegah Anda dari pemborosan besar di kemudian hari.

Pengaturan Tekanan yang Tidak Akurat

Tekanan harus sesuai dengan kelengkungan dan ketebalan benda yang sedang dicetak. Tekanan yang berlebihan akan mengeluarkan tinta ekstra, meninggalkan noda dan bayangan. Tekanan yang terlalu sedikit akan menghasilkan lapisan yang tidak rata dan cepat pudar.

Botol, tabung, dan stoples semuanya bereaksi secara berbeda terhadap gaya yang diberikan. Kaca tipis mungkin membutuhkan tekanan yang lebih lembut daripada plastik tebal. Jika diabaikan, ketidaksesuaian tekanan akan menurunkan penampilan dan daya tahan.

Operator harus mengkalibrasi tekanan berdasarkan bahan dan ukuran. Menggunakan cetakan uji untuk verifikasi adalah praktik yang cerdas. Tekanan yang tepat memastikan tepi yang tajam, cakupan yang konsisten, dan daya rekat tinta yang kuat pada permukaan yang melengkung.

Aliran Tinta dan Viskositas yang Tidak Konsisten

Kekentalan tinta secara langsung mengontrol cakupan yang mulus. Jika tinta Anda terlalu kental, maka akan meninggalkan goresan atau area yang tidak rata. Jika terlalu encer, tinta akan menyebar secara tidak merata dan mengurangi keburaman.

Kalibrasi pompa yang buruk adalah masalah yang umum terjadi. Apabila alirannya tidak stabil, densitas warna bergeser di seluruh cetakan. Biarkan hal ini tidak dicentang, dan variasi dari batch ke batch akan terlihat jelas.

Anda harus memantau viskositas tinta sebelum dan selama setiap proses. Bahkan, sedikit saja pergeseran panas atau pencampuran, dapat mengubah perilaku tinta.

Menggunakan cangkir viskositas dan menjaga pompa tetap terkalibrasi, akan menghentikan perubahan tersebut. Aliran tinta yang lancar dan merata, itulah yang mempertahankan kualitas cetak yang konsisten.

Sinkronisasi Rotasi yang Salah

Silinder dan layar harus berputar dalam sinkronisasi yang sempurna. Jika waktunya meleset, gambar akan terdistorsi, atau gagal menyelesaikan pembungkusan penuh. Bahkan kelambatan kecil pun akan muncul sebagai garis yang kabur atau berlipat ganda.

Roda gigi yang aus, ketidaksejajaran rol, atau kelambatan perangkat lunak menyebabkan hal ini. Cetakan sering kali mulai disejajarkan, tetapi kemudian melenceng di bagian akhir. Ini adalah tanda yang jelas mengenai sinkronisasi yang buruk.

Inspeksi rutin terhadap rol dan sistem motor mengurangi risiko. Menyetel ulang roda gigi dan menyesuaikan kecepatan rotasi akan membuat layar dan silinder kembali sinkron. Pengaturan waktu yang tepat memastikan cetakan tetap tajam dan konsisten secara keseluruhan.

Ketidaksesuaian Suhu dan Pengawetan UV

Curing mengamankan tinta ke substrat. Jika lampu atau pemanas tidak dikalibrasi dengan benar, proses curing menjadi tidak konsisten. Proses curing yang kurang akan melemahkan daya rekat, sedangkan proses curing yang berlebihan menyebabkan keretakan atau kerapuhan.

Setiap tinta memiliki kisaran pengeringan yang direkomendasikan. Penyimpangan dapat mengurangi daya tahan dan menyebabkan cetakan terkelupas sewaktu penanganan atau pencucian. Sering kali, hal ini terjadi karena lampu melemah seiring waktu, atau pengaturan panasnya tidak tepat.

Operator harus menguji output curing terhadap spesifikasi tinta. Proses curing harus sesuai dengan tinta dan bahannya. Kalibrasi yang tepat membuat cetakan tetap tajam dan tahan lama.

Tabel Kesalahan Kalibrasi

| Kesalahan Kalibrasi | Apa yang Salah | Apa yang Anda Lihat pada Cetakan | Bagaimana cara memperbaikinya |

| Ketidaksejajaran Kepala | Kepala tidak disetel secara merata atau diperiksa | Mencetak tanah di luar pusat | Periksa dan setel ulang kepala secara teratur |

| Pengaturan Tekanan | Tekanan terlalu tinggi atau terlalu rendah | Noda, lapisan tinta tidak rata | Sesuaikan tekanan untuk setiap bahan |

| Aliran & Viskositas Tinta | Pompa tidak dikalibrasi dengan benar | Cakupan tidak merata, perbedaan warna | Mengukur viskositas dan menyetel pompa |

| Sinkronisasi Rotasi | Rol atau roda gigi tidak sinkron | Grafik meregang, bergeser, atau salah cetak | Sejajarkan kembali rol dan periksa roda gigi |

| Suhu / Penyembuhan UV | Lampu melemah atau suhu yang disetel salah | Tinta tidak mudah menempel atau retak | Sesuaikan panas curing dengan kebutuhan tinta |

Cara Menghindari Kesalahan Kalibrasi

| Perawatan rutin dan pemeriksaan tinta menjaga mesin tetap stabil. Otomatisasi sangat membantu, tetapi kegiatan yang konsisten dan operator yang terlatih adalah faktor yang paling penting. Bersama-sama, keduanya mengurangi kesalahan, meminimalkan pemborosan, dan menjaga kualitas. |

Pemeriksaan dan Perawatan Mesin Secara Rutin

Perawatan yang konsisten menjaga alat berat tetap bekerja pada tingkat puncak. Perlengkapan yang longgar, roda gigi yang aus, dan lampu yang menua menyebabkan pergeseran kalibrasi. Inspeksi terjadwal dapat menemukan masalah ini lebih awal.

Perawatan harus mencakup penyelarasan mekanis, pelumasan, dan penggantian komponen. Kegagalan dalam pemeliharaan akan memperpendek usia alat berat dan meningkatkan risiko kesalahan yang berulang. Pemeriksaan pencegahan lebih murah daripada harus mengulang batch yang rusak.

Jadikan pemeliharaan sebagai bagian dari alur kerja, bukan sebagai renungan. Apabila mesin bekerja dengan baik, hasil cetakannya pun baik.

Kalibrasi Tinta yang Tepat

Tinta berperilaku secara berbeda, tergantung pada formulasi dan kondisi penyimpanannya. Kekentalan tinta bergeser saat tinta didiamkan, menghangat, atau tercampur. Jika Anda tidak mengkalibrasi perubahan tersebut, cakupannya menjadi tidak merata dan warnanya tidak akan cocok di seluruh pemotretan.

Sering-seringlah memeriksa viskositas dan sesuaikan dengan pengencer atau aditif sesuai kebutuhan. Jaga agar pompa tetap terkalibrasi untuk mempertahankan aliran yang stabil. Begitulah cara Anda menjaga agar hasil cetakan tetap konsisten dari waktu ke waktu.

Kontrol tinta yang efektif adalah salah satu cara termudah untuk meminimalkan pemborosan dan mencegah keluhan pelanggan.

Sistem Kalibrasi Otomatis

Mesin modern dilengkapi dengan kalibrasi otomatis. Sensor melacak kesejajaran, aliran tinta, dan tekanan dalam waktu nyata. Hal ini menghilangkan sebagian besar dugaan.

Otomatisasi membantu menjaga konsistensi dalam jangka panjang. Namun, sistem ini tetap membutuhkan pengawasan operator dan kalibrasi ulang secara berkala. Tidak ada sistem yang sepenuhnya mandiri.

Memadukan pemeriksaan otomatis dengan tinjauan manual akan memberikan hasil terbaik. Dengan begitu, Anda mendapatkan efisiensi dan keandalan.

Pelatihan Operator dan Praktik Terbaik

Operator berfungsi sebagai garis pertahanan pertama terhadap kesalahan kalibrasi. Bahkan mesin yang canggih pun masih membutuhkan mata yang terampil untuk menangkap masalah. Pelatihan membekali staf dengan pengetahuan untuk mengenali tanda-tanda peringatan dan menyelesaikan masalah dengan segera.

Praktik terbaik meliputi uji coba, inspeksi visual, dan pencatatan data kalibrasi. Meneruskan pengetahuan di antara shift membantu mempertahankan standar yang stabil. Pelatihan yang efektif mengurangi waktu henti dan menghilangkan perbaikan yang bersifat coba-coba.

Operator yang terlatih dengan baik dapat mencegah masalah sebelum menjadi kegagalan produksi yang merugikan.

Pengendalian Lingkungan

Suhu dan kelembapan memengaruhi perilaku tinta dan stabilitas mesin. Fluktuasi mempercepat keausan dan mengubah viskositas. Mempertahankan lingkungan lantai cetak yang terkendali secara iklim akan mengurangi penyimpangan kalibrasi.

Menggunakan AC, penurun kelembapan, atau zona pengeringan tertutup membantu mempertahankan kondisi yang stabil. Lingkungan yang terkendali menjaga kalibrasi tetap stabil dan menghasilkan cetakan yang konsisten dan berkualitas tinggi.

Memilih Mesin Cetak Silinder yang Tepat

| Mesin yang bagus membuat kalibrasi menjadi sederhana. Semi-otomatis membutuhkan pemeriksaan, tetapi otomatis penuh tetap stabil. Pilihan yang tepat menghemat waktu dan mempertahankan kualitas tinggi. |

Desain mesin yang tepat mengurangi tantangan kalibrasi. Mesin yang dibuat dengan baik akan mempertahankan keselarasan lebih lama, mendistribusikan tekanan secara merata, dan memberikan aliran tinta yang stabil. Rakitan yang lebih rendah akan meningkatkan permintaan, memerlukan penyesuaian yang konstan, dan memperpendek keandalan produksi.

Mesin manual menyerahkan lebih banyak tanggung jawab kepada operator. Sistem semi-otomatis memudahkan kontrol tekanan dan keselarasan tetapi masih memerlukan pemeriksaan. Mesin yang sepenuhnya otomatis memberikan stabilitas kalibrasi terbaik untuk operasi bervolume tinggi.

Auto Print Tech membangun mesin berdasarkan permintaan pengemasan yang nyata. Mereka membawa printer botol, unit rotari, dan sistem otomatis penuh yang bekerja dengan cepat sambil mempertahankan presisi.

Pilih mesin yang akan tetap dikalibrasi dan memenuhi beban kerja Anda. Dengan melakukan hal ini, Anda akan mengurangi waktu henti, mencegah pencetakan ulang, dan menjaga konsistensi kualitas.

Kesimpulan

Kalibrasi adalah hal yang membuat pencetakan silinder tetap presisi. Setiap tahap memengaruhi cetakan akhir, dari penyelarasan hingga pengawetan. Kesalahan kecil akan bertambah dengan cepat, dan sebelum Anda menyadarinya, kesalahan tersebut berubah menjadi cacat cetak yang besar.

Anda mencegah masalah dengan pemeriksaan rutin, kontrol tinta yang baik, otomatisasi cerdas, dan operator yang terampil. Bersama-sama, semua elemen ini menjaga kualitas dan efisiensi.

Untuk performa yang konsisten, berinvestasi pada printer layar otomatis yang andal sangatlah penting. Kalibrasi yang tepat melindungi citra produk dan hasil produksi.

Pertanyaan Umum

Apa Arti Kalibrasi dalam Sablon Silinder?

Ini berarti mengatur keselarasan, tekanan, dan aliran tinta sehingga hasil cetakannya tajam dan rata pada permukaan yang melengkung.

Seberapa Sering Mesin Cetak Silinder Harus Dikalibrasi?

Sebelum setiap pengoperasian, pemeriksaan pemeliharaan membantu menangkap masalah kecil secara dini.

Apakah Kesalahan Kalibrasi yang Paling Umum dalam Pencetakan Silinder?

Ketidaksejajaran kepala. Bahkan, pergeseran kecil pun dapat mendorong cetakan keluar dari pusat.

Dapatkah Mesin Sablon Otomatis Mengkalibrasi Sendiri?

Beberapa dapat disesuaikan sebagian, tetapi pemeriksaan oleh manusia tetap diperlukan.

Bagaimana Masalah Kekentalan Tinta Mempengaruhi Pencetakan Silinder?

Viskositas yang tidak tepat dapat menyebabkan goresan, cetakan yang tidak rata, atau warna yang tidak rata.

Mengapa Sinkronisasi Rotasi Penting untuk Pencetakan Silinder?

Hal ini membuat pembungkusan grafis tetap lancar. Tanpa itu, desain akan terdistorsi atau tumpang-tindih.

Dapatkah Kondisi Lingkungan Menyebabkan Kesalahan Kalibrasi?

Ya, panas dan kelembapan memengaruhi aliran tinta dan stabilitas mesin.

Alat Apa yang Digunakan untuk Memeriksa Akurasi Kalibrasi?

Pengukur, cangkir viskositas, pengukur tekanan, dan penguji pengawetan.

Bagaimana Pelatihan Operator Berdampak pada Kualitas Kalibrasi?

Operator yang terlatih mengidentifikasi masalah sejak dini dan menyelesaikannya dengan segera.

Jenis Mesin Cetak Silinder Apa yang Meminimalkan Kesalahan Kalibrasi?

Mesin yang sepenuhnya otomatis. Mesin ini menjaga keselarasan, tekanan, dan tinta tetap konsisten.