| A calibração é essencial para manter impressões cilíndricas nítidas e consistentes. Mesmo pequenos erros podem arruinar o alinhamento, desperdiçar tinta e prejudicar a qualidade. Verificações regulares, mesmo em máquinas automatizadas, não são negociáveis. |

A impressão cilíndrica é um componente central da embalagem e da marca modernas. Garrafas, latas, tubos e potes dependem de designs precisos que envolvem suavemente as superfícies curvas. Isso cria um acabamento preciso e limpo que faz com que seus produtos se destaquem nas prateleiras.

A calibração é o que garante que todo o processo permaneça preciso. Se você acertar, a tinta será aplicada de forma limpa, os gráficos serão alinhados e a impressão será mantida ao longo do tempo. Se estiver errada, as bordas ficarão borradas, haverá desperdício de tinta e muito retrabalho.

Automático e semiautomático máquinas de impressão de tela cilíndrica aumentaram a eficiência e a consistência em todos os setores. No entanto, eles ainda exigem atenção à calibração.

A automação ajuda muito. No entanto, ela não pode compensar desvios mecânicos, mudanças no comportamento da tinta ou erros simples do operador.

É aí que entra a calibração. Quando as máquinas permanecem devidamente ajustadas, você obtém impressões mais limpas, uma aparência de marca mais forte e uma produção mais suave em geral.

Por que a calibração é importante na impressão cilíndrica

| A calibração é responsável pela qualidade de impressão em superfícies curvas. Configurações ruins desperdiçam tinta, estragam lotes e retardam a produção. Mesmo com a automação, a calibração regular continua sendo a única maneira de manter resultados nítidos e consistentes. |

A calibração determina a precisão com que o desenho é transferido da tela para a superfície. Cada configuração, alinhamento, pressão e fluxo de tinta afeta a cobertura e a nitidez. Quando a calibração não está correta, as linhas finas ficam suaves, as cores não permanecem verdadeiras e a impressão perde aquele acabamento polido e profissional.

Uma calibração ruim não apenas desperdiça tinta. Você acaba tendo impressões descentralizadas, manchas ou problemas de cura que podem arruinar um lote inteiro.

Isso prejudica a confiança do cliente, aumenta as despesas e atrasa a produção. Em longo prazo, isso simplesmente desgasta a máquina mais rapidamente.

A automação elimina grande parte das suposições manuais. As máquinas semiautomáticas e totalmente automáticas mantêm configurações mais consistentes e reduzem os erros do operador. Porém, mesmo com sistemas avançados, as verificações de calibração continuam sendo essenciais para manter a precisão.

Os motores se desgastam, os acessórios se afrouxam e as tintas se comportam de forma diferente sob mudanças de temperatura. Ignorar esses fatores resulta em falhas de qualidade que podem ser evitadas. A calibração regular é o que mantém impressão cilíndrica funcionando sem problemas, de forma consistente e de acordo com os padrões de qualidade.

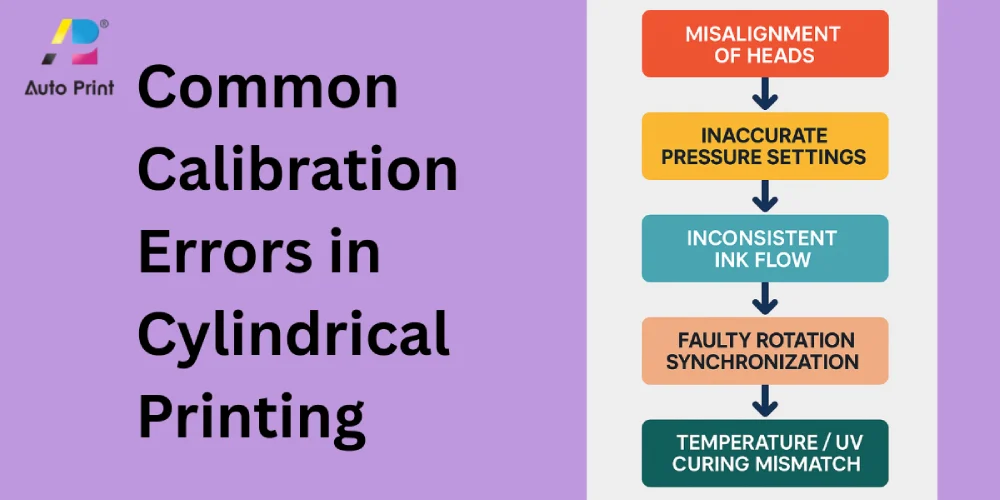

Erros comuns de calibração na impressão cilíndrica

Um cabeçote desalinhado, uma pressão inadequada ou um fluxo de tinta fraco podem causar má qualidade de impressão. Problemas de rotação ou erros de cura apenas agravam o problema. Isso resulta em impressões distorcidas e baixa adesão. Verificações regulares e pequenos ajustes mantêm tudo nítido, consistente e durável.

Desalinhamento dos cabeçotes de impressão

O alinhamento do cabeçote determina se a impressão cai na posição correta. Se o cabeçote estiver ligeiramente desalinhado, as impressões se deslocam para fora do centro, arruinando a uniformidade. O resultado são etiquetas ou logotipos que parecem amadores e inconsistentes.

Configurações de fixação irregulares e etapas de calibração omitidas pelo operador são motivos comuns. Com o tempo, as pequenas mudanças se acumulam e aumentam. Isso significa que lotes inteiros acabam com a mesma impressão descentralizada.

Verificações regulares do cabeçote são essenciais. O alinhamento com os pontos de referência antes de cada execução ajuda a evitar reimpressões caras. Pequenos ajustes no início impedem que você tenha um grande desperdício mais tarde.

Configurações de pressão imprecisas

A pressão deve corresponder à curvatura e à espessura do item que está sendo impresso. O excesso de pressão empurra para fora a tinta extra, deixando manchas e fantasmas. A pressão insuficiente deixa camadas irregulares que desbotam rapidamente.

As garrafas, os tubos e os potes reagem de forma diferente à força aplicada. O vidro fino pode precisar de uma pressão mais suave do que o plástico grosso. Se ignorada, a incompatibilidade de pressão prejudica a aparência e a durabilidade.

Os operadores devem calibrar a pressão com base no material e no tamanho. Usar impressões de teste para verificação é uma prática inteligente. A pressão correta garante bordas nítidas, cobertura consistente e forte adesão da tinta em superfícies curvas.

Fluxo e viscosidade inconsistentes da tinta

A viscosidade da tinta controla diretamente a cobertura suave. Se a tinta for muito espessa, ela deixará riscos ou áreas irregulares. Se for muito fina, ela se espalha de forma desigual e reduz a opacidade.

A calibração ruim da bomba é um problema comum. Quando o fluxo não é constante, a densidade da cor muda na impressão. Se isso não for verificado, a variação de lote para lote se tornará óbvia.

Você deve monitorar a viscosidade da tinta antes e durante cada execução. Até mesmo pequenas mudanças no calor ou na mistura podem alterar o comportamento da tinta.

O uso de copos de viscosidade e a manutenção das bombas calibradas impedem essas oscilações. Um fluxo de tinta suave e uniforme é o que mantém a qualidade de impressão consistente.

Sincronização de rotação defeituosa

Os cilindros e as telas devem girar em perfeita sincronia. Se a sincronização for prejudicada, os gráficos ficarão distorcidos ou não conseguirão completar a volta completa. Mesmo pequenos atrasos aparecem como linhas borradas ou duplicadas.

Engrenagens gastas, desalinhamento de roletes ou atraso de software causam isso. As impressões geralmente começam alinhadas, mas se desviam no final. Esse é um sinal claro de sincronização ruim.

As inspeções de rotina dos rolos e dos sistemas de motor reduzem o risco. O realinhamento das engrenagens e o ajuste da velocidade de rotação fazem com que a tela e o cilindro voltem a ficar sincronizados. A sincronização adequada garante que as impressões permaneçam nítidas e consistentes durante todo o processo.

Incompatibilidade de temperatura e cura por UV

A cura fixa a tinta ao substrato. Se as lâmpadas ou os aquecedores estiverem mal calibrados, a cura se tornará inconsistente. A cura insuficiente enfraquece a adesão, enquanto a cura excessiva causa rachaduras ou fragilidade.

Cada tinta tem uma faixa de cura recomendada. Os desvios podem reduzir a durabilidade e fazer com que as impressões descasquem durante o manuseio ou a lavagem. Na maioria das vezes, isso acontece porque as lâmpadas enfraquecem com o tempo ou as configurações de calor não estão corretas.

Os operadores devem testar a saída de cura em relação às especificações da tinta. A cura deve corresponder tanto à tinta quanto ao material. A calibração adequada mantém as impressões nítidas e duráveis.

Tabela de erros de calibração

| Erro de calibração | O que dá errado | O que você vê nas impressões | Como corrigi-lo |

| Desalinhamento dos cabeçotes | Os cabeçotes não são ajustados uniformemente ou verificados | As impressões caem fora do centro | Verifique e realinhe os cabeçotes regularmente |

| Configurações de pressão | Pressão muito alta ou muito baixa | Manchas, camadas de tinta irregulares | Ajuste a pressão para cada material |

| Fluxo e viscosidade da tinta | As bombas não estão calibradas corretamente | Cobertura irregular, diferenças de cor | Medir a viscosidade e ajustar as bombas |

| Sincronização de rotação | Os rolos ou as engrenagens estão fora de sincronia | Gráficos esticados, deslocados ou com impressão incorreta | Alinhar novamente os rolos e inspecionar as engrenagens |

| Temperatura / Cura UV | As lâmpadas enfraquecem ou as temperaturas são ajustadas incorretamente | A tinta não gruda nem racha facilmente | Combine o calor de cura com os requisitos da tinta |

Como evitar erros de calibração

| A manutenção regular e as verificações de tinta mantêm as máquinas estáveis. A automação é útil, mas eventos consistentes e operadores treinados são os fatores mais importantes. Juntos, eles reduzem os erros, minimizam o desperdício e mantêm a qualidade. |

Verificações e manutenção regulares da máquina

A manutenção consistente mantém as máquinas funcionando em níveis máximos. Dispositivos soltos, engrenagens desgastadas e lâmpadas envelhecidas criam desvios de calibração. As inspeções programadas detectam esses problemas com antecedência.

A manutenção deve incluir o alinhamento mecânico, a lubrificação e a substituição de peças. A falta de manutenção encurta a vida útil da máquina e aumenta o risco de erros recorrentes. As verificações preventivas custam menos do que ter de refazer lotes defeituosos.

Faça com que a manutenção seja parte do fluxo de trabalho, não uma reflexão tardia. Quando as máquinas funcionam corretamente, as impressões saem corretamente.

Calibração adequada da tinta

As tintas se comportam de maneira diferente dependendo de sua formulação e das condições de armazenamento. A viscosidade da tinta muda à medida que a tinta repousa, aquece ou é misturada. Se você não calibrar essas alterações, a cobertura será desigual e as cores não corresponderão em toda a tiragem.

Verifique a viscosidade com frequência e ajuste-a com diluentes ou aditivos, conforme necessário. Mantenha as bombas calibradas para manter um fluxo constante. É assim que você mantém a consistência das impressões em todas as execuções.

O controle eficaz da tinta é uma das maneiras mais simples de minimizar o desperdício e evitar reclamações dos clientes.

Sistemas de calibração automatizados

As máquinas modernas vêm com calibração automática. Os sensores monitoram o alinhamento, o fluxo de tinta e a pressão em tempo real. Isso elimina a maior parte do trabalho de adivinhação.

A automação ajuda a manter a consistência em longas tiragens. Ainda assim, eles exigem a supervisão do operador e a recalibração periódica. Nenhum sistema é totalmente autossuficiente.

A combinação de verificações automatizadas com revisões manuais oferece os melhores resultados. Dessa forma, você obtém eficiência e confiabilidade.

Treinamento de operadores e práticas recomendadas

Os operadores atuam como a primeira linha de defesa contra erros de calibração. Mesmo as máquinas avançadas ainda precisam de olhos habilidosos para detectar problemas. O treinamento equipa a equipe com o conhecimento necessário para reconhecer os sinais de alerta e resolver os problemas prontamente.

As práticas recomendadas incluem execuções de testes, inspeções visuais e registro de dados de calibração. A transmissão de conhecimento entre os turnos ajuda a manter padrões estáveis. O treinamento eficaz reduz o tempo de inatividade e elimina as correções por tentativa e erro.

Um operador bem treinado pode evitar problemas antes que eles se tornem falhas de produção dispendiosas.

Controle do ambiente

A temperatura e a umidade afetam o comportamento da tinta e a estabilidade da máquina. As flutuações aceleram o desgaste e alteram a viscosidade. A manutenção de um ambiente de impressão com controle climático reduz o desvio de calibração.

O uso de ar condicionado, desumidificadores ou zonas de cura fechadas ajuda a manter as condições estáveis. Um ambiente controlado mantém a calibração estável e proporciona impressões consistentes e de alta qualidade.

Escolhendo a máquina de impressão cilíndrica certa

| Boas máquinas simplificam a calibração. A semi-automática precisa de verificações, mas a totalmente automática permanece estável. A escolha certa economiza tempo e mantém a alta qualidade. |

O projeto correto da máquina reduz os desafios de calibração. Máquinas bem construídas mantêm o alinhamento por mais tempo, distribuem a pressão uniformemente e proporcionam um fluxo de tinta estável. Máquinas inferiores geram demanda, exigem ajustes constantes e reduzem a confiabilidade da produção.

As máquinas manuais deixam mais responsabilidade para o operador. Os sistemas semiautomáticos facilitam o controle da pressão e do alinhamento, mas ainda exigem verificações. As máquinas totalmente automáticas oferecem a melhor estabilidade de calibração para operações de alto volume.

A Auto Print Tech constrói máquinas de acordo com as demandas reais de embalagens. Eles têm impressoras de garrafas, unidades rotativas e sistemas totalmente automáticos que funcionam rapidamente e mantêm a precisão.

Selecione uma máquina que permanecerá calibrada e atenderá à sua carga de trabalho. Com isso, você reduzirá o tempo de inatividade, evitará reimpressões e manterá a consistência da qualidade.

Conclusão

A calibração é o que mantém a precisão da impressão cilíndrica. Cada estágio afeta a impressão final, desde o alinhamento até a cura. Pequenos erros se acumulam rapidamente e, antes que você perceba, eles se transformam em grandes defeitos de impressão.

Você evita problemas com verificações regulares, bom controle de tinta, automação inteligente e operadores qualificados. Juntos, esses elementos protegem a qualidade e a eficiência.

Para obter um desempenho consistente, é essencial investir em impressoras automáticas de tela confiáveis. A calibração adequada protege a imagem do produto e o resultado final da produção.

Perguntas frequentes

O que significa calibração na impressão de tela cilíndrica?

Isso significa definir o alinhamento, a pressão e o fluxo de tinta para que as impressões sejam nítidas e uniformes em superfícies curvas.

Com que frequência uma máquina de impressão cilíndrica deve ser calibrada?

Antes de cada operação, as verificações de manutenção ajudam a detectar pequenos problemas com antecedência.

Qual é o erro de calibração mais comum na impressão cilíndrica?

Desalinhamento do cabeçote. Até mesmo pequenos deslocamentos deslocam as impressões para fora do centro.

As máquinas automáticas de impressão em tela podem se autocalibrar?

Alguns podem ser parcialmente ajustados, mas ainda são necessárias verificações humanas.

Como os problemas de viscosidade da tinta afetam a impressão cilíndrica?

A viscosidade incorreta pode causar riscos, impressões irregulares ou cores desiguais.

Por que a sincronização da rotação é importante para a impressão cilíndrica?

Ele mantém os gráficos em um formato suave. Sem ela, os designs acabam distorcidos ou sobrepostos.

As condições ambientais podem causar erros de calibração?

Sim. O calor e a umidade afetam o fluxo de tinta e a estabilidade da máquina.

Quais ferramentas são usadas para verificar a precisão da calibração?

Medidores, copos de viscosidade, medidores de pressão e testadores de cura.

Como o treinamento do operador afeta a qualidade da calibração?

Operadores treinados identificam os problemas com antecedência e os resolvem prontamente.

Que tipo de máquina de impressão cilíndrica minimiza os erros de calibração?

Máquinas totalmente automáticas. Elas mantêm o alinhamento, a pressão e a tinta consistentes.