Presse à imprimer rotative

L'impression rotative est un procédé important dans l'industrie de l'imprimerie. Cette technique est utilisée dans de nombreux domaines, tels que la fabrication d'étiquettes, l'impression de textiles et l'impression de monnaie. Cette méthode d'impression existe depuis plus d'un siècle et est désignée par trois termes différents. Il s'agit de l'impression directe sur cylindre, de l'impression directe sur objet et de l'impression cylindrique.

Dans l'impression rotative, un cylindre en rotation transfère l'encre sur une surface cylindrique. Cela permet d'obtenir des motifs complexes et reproductibles sur des objets tels que des bougies, des tasses et de la vaisselle.

Dans cet article, nous allons nous pencher sur les spécificités de l'impression rotative. Nous aborderons l'histoire de cette technique, son principe de fonctionnement et ses applications. Il explorera également les types, les avantages et les inconvénients de l'impression rotative. À la fin de cet article, vous comprendrez à quel point cette technique est essentielle dans la fabrication et la conception modernes.

Histoire de l'imprimerie rotative

L'histoire de l'impression rotative remonte au début du XIXe siècle. En 1843, l'inventeur américain Richard March Hoe a créé la première presse rotative.

Avant son invention, les presses d'imprimerie traditionnelles de l'époque étaient lentes et difficiles à utiliser. Il s'agissait de presses à plat dont l'histoire est encore plus ancienne, puisqu'elle remonte au XVe siècle. En tant que procédé d'impression de base, la vitesse et la quantité d'impression d'une presse à plat étaient limitées.

C'est pourquoi, lorsque Richard Hoe a créé une presse rotative non seulement rapide, mais aussi efficace, il a révolutionné l'industrie de l'imprimerie. Elle a révolutionné l'industrie de l'imprimerie. La création de Richard utilisait un cylindre rotatif pour appliquer l'encre sur le papier à un rythme continu. Cela a sans aucun doute permis d'accélérer le processus et d'augmenter le rendement.

C'est dans l'industrie de la presse que l'impact de la presse rotative a été le plus marqué, car elle a permis de produire des journaux en masse et en peu de temps. Cette étape importante a ouvert la voie à l'imprimerie moderne telle que nous la connaissons.

Principe de fonctionnement de l'impression rotative

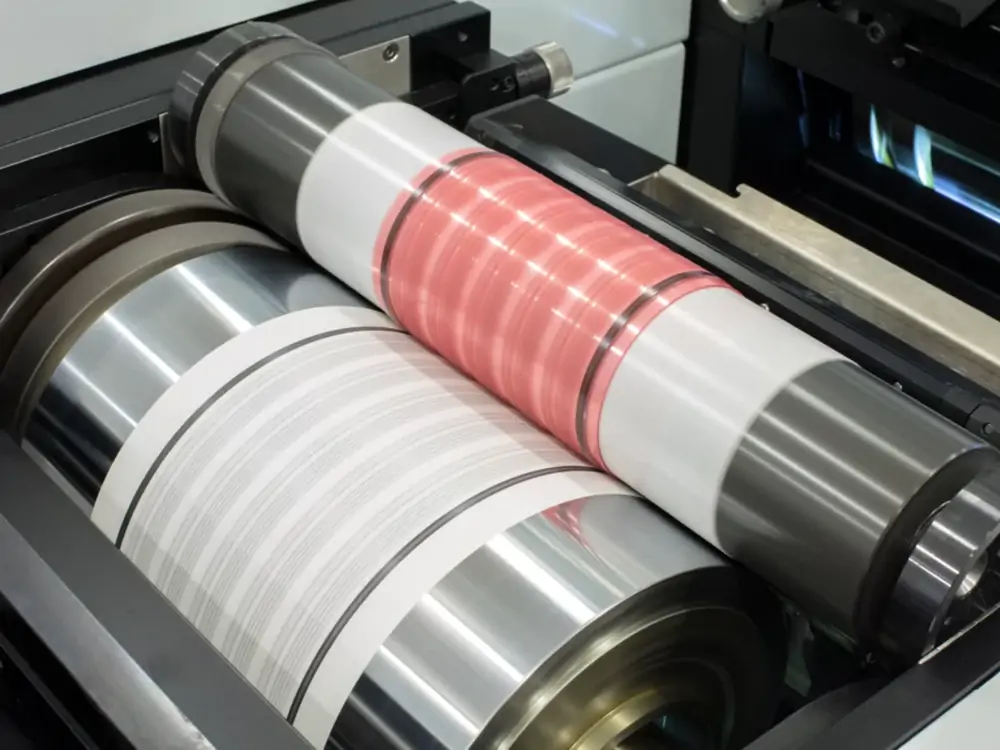

Le mécanisme de fonctionnement de l'impression rotative consiste à utiliser un plateau cylindrique rotatif pour transférer l'encre sur une surface. La partie principale d'une presse rotative est le cylindre d'impression. Ce composant est généralement en métal et comporte des textes ou des dessins pré-gravés. Ces dessins ou textes dépendent de la méthode d'impression, dont nous parlerons bientôt. L'encre est appliquée sur le cylindre d'impression pour graver le texte sur le matériau.

Ensuite, le matériau à imprimer est introduit dans la presse. Le matériau d'impression peut être du papier, du plastique ou du tissu et se déplace entre deux cylindres. L'un des cylindres applique l'encre tandis que l'autre presse le matériau pour fixer l'encre.

Après avoir fixé l'encre sur sa surface, le matériau ou le substrat est soumis à un processus de séchage. Cette étape de séchage peut faire appel à la lumière UV, à la chaleur ou à l'air. Ensuite, le manipulateur récupère le matériau imprimé. Celui-ci peut subir des étapes supplémentaires telles que le pliage, la découpe ou le pelliculage.

Types d'impression rotative

Il existe plusieurs types d'impression rotative. Il s'agit de la lithographie offset, de la typographie, de la flexographie et de l'héliogravure. Chaque méthode a ses propres caractéristiques et utilisations et cette section vous révèlera tout ce que vous devez savoir à leur sujet.

1. Impression en héliogravure

Souvent appelée héliogravure, l'héliogravure est un procédé d'impression de haute qualité et en grande quantité. Elle consiste à graver des images sur une plaque cylindrique à l'aide d'un laser, d'un stylet en diamant ou d'autres moyens mécaniques.

Les zones gravées de la plaque sont appelées cellules et sont placées sous la surface du cylindre. Avant la gravure, une couche de cuivre est appliquée sur le cylindre en acier. Ensuite, le cylindre reçoit une couche de chrome pour augmenter sa durabilité.

L'étape suivante consiste à recouvrir toute la surface du cylindre d'une encre qui remplit les alvéoles. Ensuite, une lame essuie la surface du cylindre pour enlever l'encre des zones non imagées tout en laissant l'encre dans les alvéoles.

Le processus d'héliogravure se poursuit par la pression du cylindre encré sur le support. Il presse le matériau à l'aide d'un rouleau d'impression recouvert de caoutchouc, ce qui permet au support d'absorber l'encre des alvéoles.

Ce transfert déplace l'image sur le substrat avant qu'elle ne passe par une section de séchage pour fixer l'encre.

L'héliogravure produit des images nettes avec des couleurs riches et homogènes. Les imprimantes hélio sont également rapides et durables. Leur vitesse les rend adaptées aux applications qui nécessitent une production en grande quantité. Cette caractéristique en fait un choix courant pour les magazines, les papiers peints et l'industrie de l'emballage.

En outre, ils peuvent résister à des millions d'impressions avant de devoir être remplacés. Cette caractéristique les rend appropriés pour les longs tirages.

2. Lithographie offset (impression offset)

Le processus d'impression offset utilise trois composants cylindriques. Il s'agit d'un cylindre porte-plaque, d'un cylindre porte-blanchet et d'un cylindre d'impression.

Le cylindre de la plaque est généralement en aluminium. Il utilise le principe de l'hydrophobie de l'huile pour attirer et repousser l'encre vers et depuis les zones d'image et de non-image.

En tournant, le cylindre porte-plaque s'imbibe d'eau qui recouvre les zones non imagées. Il récupère ensuite l'encre à base d'huile des rouleaux encreurs et la dépose sur les zones d'image. L'image encrée est ensuite transférée sur un cylindre porte-blanchet en caoutchouc qui tourne contre le cylindre porte-plaque.

Ensuite, l'image encrée passe du cylindre porte-blanchet au cylindre d'impression. C'est ce cylindre d'impression qui est entouré de la surface d'impression.

Les cylindres restant en mouvement constant, il est possible d'imprimer rapidement des milliers d'impressions par heure.

L'impression rotative offset est donc idéale pour produire des textes et des images nets sur différents supports. Les applications de l'impression offset comprennent la production en masse de livres, de journaux et de magazines.

3. Flexographie (Flexo) Impression rotative

La flexographie utilise une plaque en relief souple enroulée autour d'une forme d'impression cylindrique rotative. L'image obtenue par ce procédé est en relief sur la surface de la plaque.

Dans l'impression flexo, le cylindre porte-plaque transporte, en tournant, l'encre d'un rouleau dont les cellules sont finement gravées. Les zones d'image en relief sur la plaque transfèrent alors l'encre directement sur la surface d'impression. Cette surface d'impression peut être du plastique, de la cellophane, des films métalliques ou du papier. Les plaques flexibles se plient autour du cylindre pour permettre l'impression flexographique sur différentes surfaces.

Cette méthode d'impression fonctionne le mieux pour les matériaux d'emballage souples. Il s'agit notamment des étiquettes, des pochettes et des sacs.

Un aspect important de l'impression flexo est son respect des exigences en matière de sécurité alimentaire. Elle produit des impressions de qualité qui sont rentables pour les tirages d'emballages.

4. Impression typographique

Il s'agit de l'une des formes les plus anciennes et les plus traditionnelles d'impression rotative. L'impression typographique consiste à utiliser une plaque cylindrique tournante ou un tambour avec des images ou des textes en relief.

Cette méthode a une longue histoire et était utilisée pour l'impression de livres et de publications. C'est-à-dire avant l'apparition des techniques d'impression modernes.

L'un des avantages de l'impression typographique est qu'elle crée une impression vive sur le support imprimé. Elle est donc très appréciée pour des applications telles que la papeterie, les invitations et les impressions artistiques.

Bien que l'impression typographique ait peu d'influence sur les autres méthodes d'impression, elle est précieuse. Cette méthode d'impression reste un choix courant pour les beaux-arts, les petites séries et d'autres impressions esthétiques.

Avantages de l'impression rotative

- Efficacité :

Les presses rotatives fonctionnent à grande vitesse. Elles maintiennent une rotation constante et permettent donc une impression ininterrompue. Elles sont donc efficaces et adaptées aux grands tirages et à la production de masse. - Polyvalence :

Les différentes méthodes d'impression rotative permettent d'imprimer sur différents matériaux. Ces matériaux comprennent le papier, les métaux, les plastiques, les sacs, les cartons et les textiles. - Rentable :

L'impression rotative est plus rentable que les autres méthodes pour les longs tirages. Cela est dû à son efficacité et à la faible quantité de déchets de matériaux lors de l'impression. - Cohérence :

La base cylindrique d'une presse rotative assure un étalement régulier de l'encre. Elle garantit également une qualité d'impression uniforme tout au long du tirage. - Automatisation :

Les presses d'imprimerie modernes sont entièrement automatisées. Cette caractéristique unique permet de réduire les coûts de main-d'œuvre et d'augmenter la productivité.

Inconvénients de la presse rotative

- Coûts initiaux élevés :

Si elles présentent de nombreux avantages, les presses rotatives ont aussi des inconvénients. Leur coût initial élevé en est un exemple. Les presses rotatives sont de grandes machines complexes qui nécessitent un investissement important. Elles ne conviennent donc pas aux applications ou aux petites entreprises dont le budget est limité. - Temps et coûts de mise en place :

La préparation des plaques ou des cylindres d'impression rotative est coûteuse et prend beaucoup de temps. C'est particulièrement vrai pour les travaux qui nécessitent des changements constants ou des impressions de petite taille. - La complexité :

Comme nous l'avons mentionné précédemment, les presses rotatives sont des machines complexes. Cela signifie qu'elles nécessitent des manutentionnaires et du personnel de maintenance qualifiés pour les faire fonctionner. Il en résulte une augmentation des coûts d'exploitation. - Questions relatives à l'enregistrement :

C'est un défi pour l'impression à grande vitesse sur des tissus ou des matériaux susceptibles de bouger pendant le processus. Dans l'impression rotative, le repérage est l'alignement précis des différentes couleurs de l'image imprimée.

On dit qu'il y a un bon repérage lorsque les différents éléments du dessin sont dans la bonne position et le bon alignement. Le résultat est une impression finale claire et équilibrée.

Lorsque l'impression se fait à grande vitesse, le substrat risque de subir des déformations et des distorsions. Si l'une de ces situations se produit, les différentes couleurs de la conception imprimée ne seront plus enregistrées. - Limites de couleur :

Le nombre de couleurs qu'une presse rotative peut produire par impression est limité. La presse d'impression de la plus haute qualité ne peut produire que 16 couleurs par impression en raison des limites pratiques du processus. Plus le nombre de couleurs augmente, plus la complexité de l'impression s'accroît. Elle nécessite davantage d'écrans, un repérage précis et des temps de préparation plus longs.