| Le calibrage est essentiel pour maintenir des impressions cylindriques nettes et cohérentes. Même de petites erreurs peuvent compromettre l'alignement, gaspiller de l'encre et nuire à la qualité. Des contrôles réguliers, même sur les machines automatisées, ne sont pas négociables. |

L'impression cylindrique est un élément central de l'emballage et de l'image de marque modernes. Les bouteilles, les boîtes de conserve, les tubes et les bocaux s'appuient tous sur des dessins précis qui s'enroulent en douceur autour de surfaces incurvées. L'impression cylindrique crée une finition précise et nette qui permet à vos produits de se démarquer dans les rayons.

L'étalonnage garantit la précision de l'ensemble du processus. Si vous le faites correctement, l'encre s'étale proprement, les graphiques s'alignent et l'impression tient dans le temps. Si vous vous trompez, vous risquez d'avoir des bords flous, de gaspiller de l'encre et d'avoir beaucoup de travail à faire.

Automatique et semi-automatique machines de sérigraphie cylindrique ont amélioré l'efficacité et la cohérence dans tous les secteurs. Cependant, ils exigent toujours une attention particulière à l'étalonnage.

L'automatisation est une aide précieuse. Cependant, elle ne peut pas compenser les dérives mécaniques, les changements dans le comportement de l'encre ou les simples erreurs de l'opérateur.

C'est là que l'étalonnage entre en jeu. Lorsque les machines sont correctement réglées, les impressions sont plus nettes, l'image de marque est plus forte et la production est globalement plus fluide.

L'importance du calibrage dans l'impression cylindrique

| Le calibrage permet d'améliorer ou de réduire la qualité d'impression sur les surfaces incurvées. Les mauvais réglages gaspillent de l'encre, ruinent les lots et ralentissent la production. Même avec l'automatisation, un calibrage régulier reste le seul moyen de maintenir des résultats nets et cohérents. |

Le calibrage détermine la précision avec laquelle le dessin est transféré de l'écran à la surface. Chaque réglage, alignement, pression et flux d'encre affecte la couverture et la netteté. Lorsque l'étalonnage n'est pas bon, les lignes fines deviennent molles, les couleurs ne restent pas fidèles et l'impression perd sa finition polie et professionnelle.

Un mauvais calibrage ne fait pas que gaspiller de l'encre. Vous vous retrouvez avec des impressions décentrées, des taches ou des problèmes de séchage qui peuvent ruiner un lot entier.

Cela nuit à la confiance des clients, augmente les dépenses et retarde les délais d'exécution. À long terme, la machine s'use tout simplement plus vite.

L'automatisation élimine une grande partie du travail manuel. Les machines semi-automatiques et entièrement automatiques maintiennent des réglages plus cohérents et réduisent les erreurs de l'opérateur. Mais même avec des systèmes avancés, les contrôles d'étalonnage restent essentiels pour maintenir la précision.

Les moteurs s'usent, les fixations se desserrent et les encres se comportent différemment sous l'effet des variations de température. Ignorer ces facteurs entraîne des défaillances de qualité qui pourraient être évitées. L'étalonnage régulier est ce qui permet de maintenir la qualité de l'impression. impression cylindrique Le système de gestion de l'information de l'Union européenne (UE) a été mis en place afin d'assurer un fonctionnement harmonieux, cohérent et conforme aux normes de qualité.

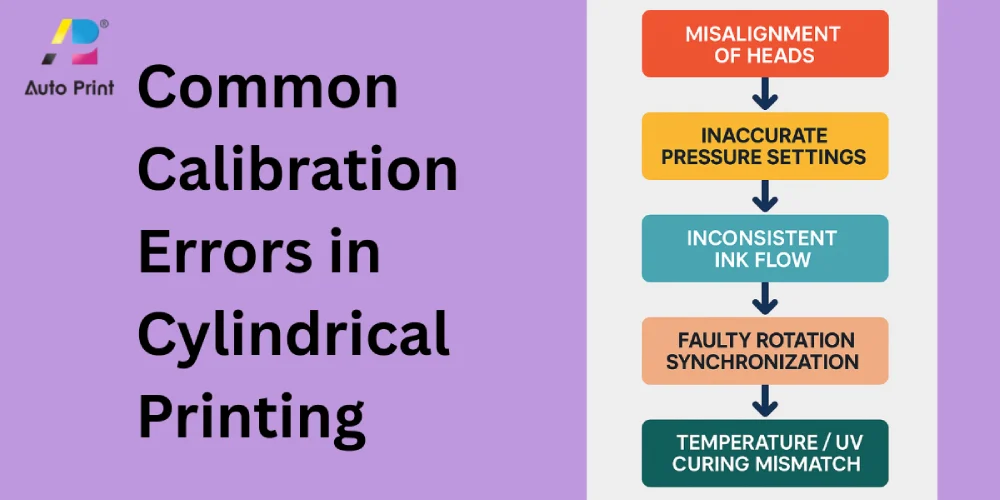

Erreurs de calibrage courantes dans l'impression cylindrique

Une tête mal alignée, une pression inadéquate ou un faible débit d'encre peuvent être à l'origine d'une mauvaise qualité d'impression. Les problèmes de rotation ou les erreurs de séchage ne font qu'exacerber le problème. Il en résulte des impressions déformées et une faible adhérence. Des contrôles réguliers et de petits ajustements permettent d'obtenir des impressions nettes, cohérentes et durables.

Désalignement des têtes d'impression

L'alignement de la tête détermine si une impression atterrit dans la bonne position. Si la tête n'est que légèrement décalée, les impressions se décentrent, ce qui nuit à l'uniformité. Il en résulte des étiquettes ou des logos qui ont un aspect amateur et incohérent.

Des montages inégaux et des étapes d'étalonnage omises par l'opérateur sont des raisons courantes. Avec le temps, les petits décalages s'accumulent et s'amplifient. Cela signifie que des lots entiers se retrouvent avec la même impression décentrée.

Il est essentiel de procéder à des vérifications régulières. L'alignement sur les points de référence avant chaque tirage permet d'éviter des réimpressions coûteuses. De petits ajustements au début vous évitent un grand gaspillage plus tard.

Réglages de pression imprécis

La pression doit correspondre à la courbure et à l'épaisseur de l'objet à imprimer. Une pression excessive fait sortir de l'encre supplémentaire, ce qui laisse des taches et des images fantômes. Une pression insuffisante laisse des couches inégales qui s'effacent rapidement.

Les bouteilles, les tubes et les bocaux réagissent tous différemment à la force appliquée. Le verre fin peut nécessiter une pression plus douce que le plastique épais. S'il n'est pas pris en compte, le décalage de pression dégrade à la fois l'apparence et la durabilité.

Les opérateurs doivent calibrer la pression en fonction du matériau et de la taille. L'utilisation de tirages d'essai à des fins de vérification est une pratique judicieuse. Une pression correcte garantit des bords nets, une couverture homogène et une forte adhérence de l'encre sur les surfaces incurvées.

Flux et viscosité de l'encre irréguliers

La viscosité de l'encre détermine directement la régularité de la couverture. Si l'encre est trop épaisse, elle laisse des traces ou des zones inégales. Si elle est trop fine, elle s'étale de manière irrégulière et réduit l'opacité.

Un mauvais étalonnage de la pompe est un problème courant. Lorsque le débit n'est pas régulier, la densité des couleurs varie d'un bout à l'autre de l'impression. Si le problème n'est pas résolu, les variations d'un lot à l'autre deviennent évidentes.

Vous devez contrôler la viscosité de l'encre avant et pendant chaque tirage. Les moindres variations de chaleur ou de mélange peuvent modifier le comportement de l'encre.

L'utilisation de coupes de viscosité et le calibrage des pompes permettent d'éviter ces fluctuations. Un flux d'encre fluide et régulier permet de maintenir une qualité d'impression constante.

Synchronisation de la rotation défectueuse

Les cylindres et les écrans doivent tourner en parfaite synchronisation. Si la synchronisation n'est pas respectée, les graphiques se déforment ou ne parviennent pas à s'enrouler complètement. Même des décalages mineurs se traduisent par des lignes floues ou dédoublées.

Des engrenages usés, un mauvais alignement des rouleaux ou un décalage du logiciel sont à l'origine de ce phénomène. Les impressions commencent souvent par être alignées mais dérivent vers la fin. C'est le signe évident d'une mauvaise synchronisation.

Les inspections régulières des rouleaux et des systèmes de motorisation réduisent les risques. Le réalignement des engrenages et le réglage de la vitesse de rotation rétablissent la synchronisation entre l'écran et le cylindre. Une synchronisation correcte garantit la netteté et la régularité des impressions tout au long du processus.

Inadéquation entre la température et le durcissement aux UV

Le durcissement permet de fixer l'encre sur le support. Si les lampes ou les éléments chauffants sont mal calibrés, le durcissement n'est pas uniforme. Un durcissement insuffisant affaiblit l'adhérence, tandis qu'un durcissement excessif provoque des craquelures ou une fragilité.

Chaque encre a une plage de durcissement recommandée. Les écarts peuvent réduire la durabilité et provoquer un décollement des impressions lors de la manipulation ou du lavage. La plupart du temps, cela se produit parce que les lampes s'affaiblissent avec le temps ou que les réglages de la chaleur ne sont pas corrects.

Les opérateurs doivent tester les résultats du séchage par rapport aux spécifications de l'encre. Le séchage doit correspondre à la fois à l'encre et au matériau. Un étalonnage correct permet de conserver des impressions nettes et durables.

Tableau des erreurs d'étalonnage

| Erreur d'étalonnage | Ce qui ne va pas | Ce que vous voyez sur les tirages | Comment y remédier |

| Désalignement des têtes | Les têtes ne sont pas réglées uniformément ou vérifiées | Les tirages sont décentrés | Vérifier et réaligner régulièrement les têtes |

| Réglages de la pression | Pression trop élevée ou trop basse | Taches, couches d'encre inégales | Ajuster la pression pour chaque matériau |

| Flux et viscosité de l'encre | Les pompes ne sont pas calibrées correctement | Couverture inégale, différences de couleur | Mesure de la viscosité et réglage des pompes |

| Synchronisation de la rotation | Rouleaux ou engrenages désynchronisés | Les graphiques s'étirent, se décalent ou sont mal imprimés | Réaligner les rouleaux et inspecter les engrenages |

| Température / durcissement aux UV | Les lampes faiblissent ou les températures sont mal réglées | L'encre ne colle pas et ne se fissure pas facilement | Adapter la chaleur de séchage aux exigences de l'encre |

Comment éviter les erreurs d'étalonnage

| L'entretien régulier et les contrôles d'encre permettent de maintenir la stabilité des machines. L'automatisation est utile, mais des événements réguliers et des opérateurs formés sont les facteurs les plus importants. Ensemble, ils réduisent les erreurs, minimisent les déchets et maintiennent la qualité. |

Contrôles et entretien réguliers des machines

Une maintenance régulière permet de maintenir les machines à un niveau de performance optimal. Les fixations lâches, les engrenages usés et les lampes vieillissantes entraînent une dérive de l'étalonnage. Des inspections programmées permettent de détecter ces problèmes à temps.

L'entretien doit comprendre l'alignement mécanique, la lubrification et le remplacement des pièces. Le manque d'entretien réduit la durée de vie de la machine et augmente le risque d'erreurs récurrentes. Les contrôles préventifs coûtent moins cher que de devoir refaire des lots défectueux.

Intégrez la maintenance dans le flux de travail, et non pas après coup. Lorsque les machines fonctionnent correctement, les impressions sont bonnes.

Calibrage correct de l'encre

Les encres se comportent différemment en fonction de leur formulation et des conditions de stockage. La viscosité de l'encre varie au fur et à mesure qu'elle repose, qu'elle se réchauffe ou qu'elle est mélangée. Si vous ne calibrez pas en fonction de ces changements, la couverture sera inégale et les couleurs ne correspondront pas à l'ensemble du tirage.

Vérifier souvent la viscosité et l'ajuster avec des diluants ou des additifs si nécessaire. Veillez à ce que les pompes soient calibrées pour maintenir un débit régulier. C'est ainsi que les impressions restent constantes d'un cycle à l'autre.

Un contrôle efficace de l'encre est l'un des moyens les plus simples de réduire les déchets et d'éviter les réclamations des clients.

Systèmes d'étalonnage automatisés

Les machines modernes sont dotées d'un système de calibrage automatique. Les capteurs suivent l'alignement, le débit d'encre et la pression en temps réel. Cela élimine la plupart des conjectures.

L'automatisation permet de maintenir la cohérence sur de longues séries. Toutefois, elle nécessite une surveillance de la part de l'opérateur et un réétalonnage périodique. Aucun système n'est entièrement autonome.

La combinaison de contrôles automatisés et d'examens manuels donne les meilleurs résultats. Vous obtiendrez ainsi efficacité et fiabilité.

Formation des opérateurs et bonnes pratiques

Les opérateurs constituent la première ligne de défense contre les erreurs d'étalonnage. Même les machines les plus perfectionnées ont besoin d'un œil averti pour détecter les problèmes. La formation permet au personnel d'acquérir les connaissances nécessaires pour reconnaître les signes avant-coureurs et résoudre rapidement les problèmes.

Les meilleures pratiques comprennent les essais, les inspections visuelles et l'enregistrement des données d'étalonnage. La transmission des connaissances entre les équipes permet de maintenir des normes stables. Une formation efficace réduit les temps d'arrêt et élimine les corrections par tâtonnement.

Un opérateur bien formé peut prévenir les problèmes avant qu'ils ne deviennent des échecs de production coûteux.

Contrôle de l'environnement

La température et l'humidité affectent à la fois le comportement de l'encre et la stabilité de la machine. Les fluctuations accélèrent l'usure et modifient la viscosité. Le maintien d'un environnement climatique contrôlé dans l'atelier d'impression réduit la dérive de l'étalonnage.

L'utilisation de l'air conditionné, de déshumidificateurs ou de zones de séchage fermées permet de maintenir des conditions stables. Un environnement contrôlé permet de stabiliser l'étalonnage et d'obtenir des impressions régulières et de haute qualité.

Choisir la bonne machine d'impression cylindrique

| Les bonnes machines simplifient l'étalonnage. Les machines semi-automatiques nécessitent des contrôles, mais les machines entièrement automatiques restent stables. Le bon choix permet de gagner du temps et de maintenir une qualité élevée. |

La bonne conception de la machine réduit les problèmes d'étalonnage. Les machines bien construites conservent leur alignement plus longtemps, répartissent la pression de manière uniforme et assurent un flux d'encre stable. Les machines de qualité inférieure créent de la demande, nécessitent des réglages constants et réduisent la fiabilité de la production.

Les machines manuelles laissent plus de responsabilités à l'opérateur. Les systèmes semi-automatiques facilitent le contrôle de la pression et de l'alignement, mais nécessitent toujours des vérifications. Les machines entièrement automatiques offrent la meilleure stabilité d'étalonnage pour les opérations à haut volume.

Auto Print Tech construit des machines en fonction des besoins réels en matière d'emballage. Elle propose des imprimantes pour bouteilles, des unités rotatives et des systèmes entièrement automatiques qui fonctionnent rapidement tout en conservant leur précision.

Choisissez une machine qui restera calibrée et qui répondra à votre charge de travail. Vous réduirez ainsi les temps d'arrêt, éviterez les réimpressions et maintiendrez une qualité constante.

Conclusion

L'étalonnage est le garant de la précision de l'impression cylindrique. Chaque étape influe sur l'impression finale, de l'alignement au séchage. Les petites erreurs s'accumulent rapidement et, avant que vous ne vous en rendiez compte, elles se transforment en défauts d'impression majeurs.

Vous évitez les problèmes grâce à des contrôles réguliers, un bon contrôle de l'encre, une automatisation intelligente et des opérateurs qualifiés. Ensemble, ces éléments garantissent la qualité et l'efficacité.

Pour obtenir des performances constantes, il est essentiel d'investir dans des sérigraphies automatiques fiables. Un étalonnage correct protège à la fois l'image du produit et les résultats de la production.

FAQ

Que signifie le calibrage en sérigraphie cylindrique ?

Il s'agit de régler l'alignement, la pression et le débit d'encre pour que les impressions soient nettes et régulières sur les surfaces incurvées.

Quelle est la fréquence d'étalonnage d'une machine d'impression cylindrique ?

Avant chaque passage, les contrôles d'entretien permettent de détecter rapidement les petits problèmes.

Quelle est l'erreur de calibrage la plus fréquente dans l'impression cylindrique ?

Désalignement de la tête. Même de petits décalages décentrent les impressions.

Les machines de sérigraphie automatique peuvent-elles s'auto-calibrer ?

Certains peuvent être partiellement ajustés, mais des contrôles humains sont toujours nécessaires.

Comment les problèmes de viscosité de l'encre affectent-ils l'impression cylindrique ?

Une viscosité incorrecte peut provoquer des traînées, des impressions inégales ou des couleurs irrégulières.

Pourquoi la synchronisation de la rotation est-elle importante pour l'impression cylindrique ?

Il permet aux graphiques de s'enrouler en douceur. Sans lui, les dessins finissent par se déformer ou se chevaucher.

Les conditions environnementales peuvent-elles provoquer des erreurs d'étalonnage ?

La chaleur et l'humidité affectent l'écoulement de l'encre et la stabilité de la machine.

Quels sont les outils utilisés pour vérifier la précision de l'étalonnage ?

Jauges, coupes de viscosité, compteurs de pression et testeurs de durcissement.

Quel est l'impact de la formation des opérateurs sur la qualité de l'étalonnage ?

Des opérateurs formés identifient les problèmes à temps et les résolvent rapidement.

Quel type de machine d'impression cylindrique minimise les erreurs de calibrage ?

Machines entièrement automatiques. Elles assurent la cohérence de l'alignement, de la pression et de l'encre.