| La calibrazione è essenziale per mantenere stampe cilindriche nitide e coerenti. Anche piccoli errori possono rovinare l'allineamento, sprecare inchiostro e compromettere la qualità. I controlli regolari, anche sulle macchine automatiche, non sono negoziabili. |

La stampa cilindrica è una componente centrale del packaging e del branding moderno. Bottiglie, lattine, tubi e barattoli si affidano a disegni precisi che si avvolgono dolcemente intorno alle superfici curve. Questo crea una finitura precisa e pulita che fa risaltare i vostri prodotti sugli scaffali.

La calibrazione garantisce la precisione dell'intero processo. Se la si esegue correttamente, l'inchiostro si deposita in modo pulito, la grafica si allinea e la stampa resiste nel tempo. Se si sbaglia, si rischia di avere bordi sfocati, spreco di inchiostro e un sacco di rilavorazioni.

Automatico e semiautomatico macchine serigrafiche cilindriche hanno aumentato l'efficienza e la coerenza tra i vari settori. Tuttavia, richiedono ancora attenzione alla calibrazione.

L'automazione aiuta molto. Tuttavia, non può compensare le derive meccaniche, le variazioni nel comportamento dell'inchiostro o i semplici errori dell'operatore.

È qui che entra in gioco la calibrazione. Quando le macchine vengono messe a punto correttamente, si ottengono stampe più pulite, un aspetto più forte del marchio e una produzione complessivamente più fluida.

Perché la calibrazione è importante nella stampa cilindrica

| La calibrazione determina la qualità di stampa sulle superfici curve. Impostazioni sbagliate fanno sprecare inchiostro, rovinano i lotti e rallentano la produzione. Anche con l'automazione, la calibrazione regolare rimane l'unico modo per mantenere risultati nitidi e costanti. |

La calibrazione determina la precisione con cui il disegno viene trasferito dal retino alla superficie. Ogni impostazione, allineamento, pressione e flusso di inchiostro influisce sulla copertura e sulla nitidezza. Quando la calibrazione non è corretta, le linee sottili si ammorbidiscono, i colori non rimangono fedeli e la stampa perde quella finitura lucida e professionale.

Una cattiva calibrazione non comporta solo uno spreco di inchiostro. Si finisce per avere stampe decentrate, sbavature o problemi di polimerizzazione che possono rovinare un intero lotto.

Questo danneggia la fiducia dei clienti, aumenta le spese e ritarda i tempi di consegna. A lungo andare, inoltre, la macchina si consuma più rapidamente.

L'automazione elimina gran parte delle congetture manuali. Le macchine semiautomatiche e completamente automatiche mantengono impostazioni più coerenti e riducono gli errori dell'operatore. Tuttavia, anche con i sistemi avanzati, i controlli di calibrazione rimangono fondamentali per mantenere l'accuratezza.

I motori si usurano, i dispositivi si allentano e gli inchiostri si comportano in modo diverso a seconda delle variazioni di temperatura. Ignorando questi fattori, si possono evitare guasti alla qualità. Una calibrazione regolare è ciò che mantiene stampa cilindrica funzionare in modo fluido, coerente e conforme agli standard di qualità.

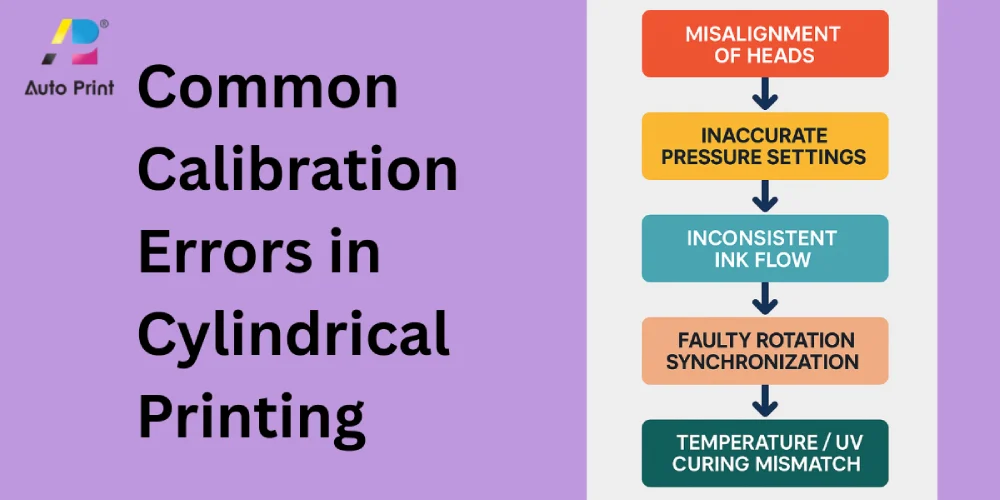

Errori di calibrazione comuni nella stampa cilindrica

Una testina disallineata, una pressione inadeguata o un flusso d'inchiostro debole possono causare una scarsa qualità di stampa. Problemi di rotazione o errori di polimerizzazione non fanno che aggravare il problema. Il risultato è una stampa distorta e un'adesione debole. Controlli regolari e piccole regolazioni mantengono tutto nitido, coerente e duraturo.

Disallineamento delle testine di stampa

L'allineamento della testina determina se una stampa si posiziona correttamente. Se la testina è anche solo leggermente fuori asse, le stampe si spostano fuori centro, rovinando l'uniformità. Il risultato sono etichette o loghi dall'aspetto amatoriale e incoerente.

I motivi più comuni sono le configurazioni non uniformi dei dispositivi e le fasi di calibrazione non eseguite dall'operatore. Nel tempo, i piccoli spostamenti si accumulano e si amplificano. Ciò significa che interi lotti finiscono per avere la stessa stampa decentrata.

I controlli regolari della testa sono essenziali. L'allineamento con i punti di riferimento prima di ogni tiratura aiuta a evitare costose ristampe. Piccoli accorgimenti in anticipo evitano grandi sprechi in seguito.

Impostazioni di pressione imprecise

La pressione deve corrispondere alla curvatura e allo spessore dell'oggetto da stampare. Una pressione eccessiva fa uscire l'inchiostro in eccesso, lasciando sbavature e macchie. Una pressione troppo bassa lascia strati irregolari che svaniscono rapidamente.

Bottiglie, tubi e barattoli reagiscono in modo diverso alla forza applicata. Il vetro sottile può richiedere una pressione più delicata rispetto alla plastica spessa. Se ignorata, la mancata corrispondenza della pressione degrada sia l'aspetto che la durata.

Gli operatori devono calibrare la pressione in base al materiale e alle dimensioni. L'utilizzo di stampe di prova per la verifica è una pratica intelligente. La pressione corretta garantisce bordi netti, copertura uniforme e forte adesione dell'inchiostro sulle superfici curve.

Flusso e viscosità dell'inchiostro incoerenti

La viscosità dell'inchiostro controlla direttamente la copertura uniforme. Se l'inchiostro è troppo denso, lascia striature o aree irregolari. Se è troppo sottile, si diffonde in modo non uniforme e riduce l'opacità.

La cattiva calibrazione della pompa è un problema comune. Quando il flusso non è costante, la densità del colore si sposta sulla stampa. Se non viene controllata, le variazioni da lotto a lotto diventano evidenti.

È necessario monitorare la viscosità dell'inchiostro prima e durante ogni tiratura. Anche lievi variazioni di calore o di miscelazione possono modificare il comportamento dell'inchiostro.

L'uso di bicchieri di viscosità e la calibrazione delle pompe impediscono queste oscillazioni. Un flusso d'inchiostro regolare e uniforme è ciò che mantiene costante la qualità di stampa.

Sincronizzazione difettosa della rotazione

Cilindri e schermi devono ruotare in perfetta sincronia. Se la tempistica slitta, la grafica si distorce o non riesce a completare l'avvolgimento completo. Anche piccoli ritardi si manifestano come linee sfocate o sdoppiate.

Questo problema è causato da ingranaggi usurati, disallineamento dei rulli o ritardo del software. Spesso le stampe iniziano allineate ma alla fine si allontanano. Questo è un chiaro segno di scarsa sincronizzazione.

Le ispezioni di routine dei rulli e dei sistemi motore riducono i rischi. Il riallineamento degli ingranaggi e la regolazione della velocità di rotazione riportano lo schermo e il cilindro in sincronia. La corretta temporizzazione assicura che le stampe rimangano nitide e costanti per tutto il tempo.

Disadattamento della temperatura e della polimerizzazione UV

La polimerizzazione fissa l'inchiostro al substrato. Se le lampade o i riscaldatori non sono calibrati correttamente, la polimerizzazione diventa incoerente. Una polimerizzazione insufficiente indebolisce l'adesione, mentre una polimerizzazione eccessiva provoca crepe o fragilità.

Ogni inchiostro ha un intervallo di polimerizzazione consigliato. Eventuali scostamenti possono ridurre la durata e causare la spellatura delle stampe durante la manipolazione o il lavaggio. Nella maggior parte dei casi, ciò accade perché le lampade si indeboliscono con il tempo o perché le impostazioni del calore non sono corrette.

Gli operatori devono testare la polimerizzazione rispetto alle specifiche dell'inchiostro. La polimerizzazione deve corrispondere sia all'inchiostro che al materiale. Una corretta calibrazione mantiene le stampe nitide e durature.

Tabella errori di calibrazione

| Errore di calibrazione | Cosa va storto | Cosa si vede sulle stampe | Come risolvere il problema |

| Disallineamento delle teste | Le teste non sono regolate in modo uniforme o controllate | Le stampe atterrano fuori centro | Controllare e riallineare regolarmente le teste |

| Impostazioni di pressione | Pressione troppo alta o troppo bassa | Macchie, strati di inchiostro non uniformi | Regolare la pressione per ogni materiale |

| Flusso e viscosità dell'inchiostro | Le pompe non sono calibrate correttamente | Copertura irregolare, differenze di colore | Misurazione della viscosità e messa a punto delle pompe |

| Sincronizzazione della rotazione | I rulli o gli ingranaggi sono fuori sincrono | La grafica si allunga, si sposta o sbaglia a stampare | Riallineare i rulli e ispezionare gli ingranaggi |

| Temperatura / Polimerizzazione UV | Le lampade si indeboliscono o le temperature sono impostate in modo errato | L'inchiostro non si attacca o si screpola facilmente | Adattare il calore di polimerizzazione ai requisiti dell'inchiostro |

Come evitare gli errori di calibrazione

| La manutenzione regolare e i controlli dell'inchiostro mantengono le macchine costanti. L'automazione è utile, ma gli eventi costanti e gli operatori formati sono i fattori più importanti. Insieme, riducono gli errori, minimizzano gli sprechi e mantengono la qualità. |

Controlli e manutenzione regolari della macchina

Una manutenzione costante mantiene le macchine ai massimi livelli. Dispositivi allentati, ingranaggi usurati e lampade che invecchiano creano derive di calibrazione. Le ispezioni programmate consentono di individuare tempestivamente questi problemi.

La manutenzione deve comprendere l'allineamento meccanico, la lubrificazione e la sostituzione delle parti. La mancata manutenzione riduce la durata della macchina e aumenta il rischio di errori ricorrenti. I controlli preventivi costano meno che dover rifare i lotti difettosi.

La manutenzione deve essere parte integrante del flusso di lavoro, non un pensiero successivo. Quando le macchine funzionano bene, le stampe vengono bene.

Calibrazione corretta dell'inchiostro

Gli inchiostri si comportano in modo diverso a seconda della loro formulazione e delle condizioni di conservazione. La viscosità dell'inchiostro cambia quando l'inchiostro riposa, si riscalda o viene mescolato. Se non si calibra per tenere conto di queste variazioni, la copertura non sarà uniforme e i colori non corrisponderanno in tutta la tiratura.

Controllare spesso la viscosità e regolarla con diluenti o additivi, se necessario. Mantenere le pompe calibrate per mantenere un flusso costante. In questo modo le stampe rimangono costanti, tiratura dopo tiratura.

Un controllo efficace dell'inchiostro è uno dei modi più semplici per ridurre al minimo gli sprechi e prevenire i reclami dei clienti.

Sistemi di calibrazione automatizzati

Le macchine moderne sono dotate di calibrazione automatica. I sensori tengono traccia dell'allineamento, del flusso di inchiostro e della pressione in tempo reale. Questo elimina la maggior parte delle congetture.

L'automazione aiuta a mantenere l'uniformità su lunghe tirature. Tuttavia, richiedono la supervisione dell'operatore e la ricalibrazione periodica. Nessun sistema è completamente autosufficiente.

La combinazione di controlli automatici e revisioni manuali offre i migliori risultati. In questo modo si ottengono efficienza e affidabilità.

Formazione degli operatori e migliori pratiche

Gli operatori sono la prima linea di difesa contro gli errori di calibrazione. Anche le macchine più avanzate hanno bisogno di occhi esperti per individuare i problemi. La formazione fornisce al personale le conoscenze necessarie per riconoscere i segnali di allarme e risolvere tempestivamente i problemi.

Le migliori pratiche includono i test, le ispezioni visive e la registrazione dei dati di calibrazione. Il passaggio di conoscenze tra i turni aiuta a mantenere standard costanti. Una formazione efficace riduce i tempi di inattività ed elimina le soluzioni per tentativi ed errori.

Un operatore ben addestrato può prevenire i problemi prima che diventino costosi fallimenti di produzione.

Controllo dell'ambiente

La temperatura e l'umidità influenzano il comportamento dell'inchiostro e la stabilità della macchina. Le fluttuazioni accelerano l'usura e modificano la viscosità. Il mantenimento di un ambiente di stampa climatizzato riduce la deriva della calibrazione.

L'uso di aria condizionata, deumidificatori o zone di polimerizzazione chiuse aiuta a mantenere condizioni stabili. Un ambiente controllato mantiene costante la calibrazione e garantisce stampe costanti e di alta qualità.

Scelta della giusta macchina da stampa cilindrica

| Le buone macchine rendono semplice la calibrazione. La semi-automatica necessita di controlli, ma la full-automatica rimane stabile. La scelta giusta fa risparmiare tempo e mantiene alta la qualità. |

Il giusto design della macchina riduce i problemi di calibrazione. Le macchine ben costruite mantengono l'allineamento più a lungo, distribuiscono la pressione in modo uniforme e forniscono un flusso d'inchiostro stabile. Le macchine di qualità inferiore generano richieste, richiedono regolazioni costanti e riducono l'affidabilità della produzione.

Le macchine manuali lasciano maggiore responsabilità all'operatore. I sistemi semiautomatici facilitano il controllo della pressione e dell'allineamento, ma richiedono comunque dei controlli. Le macchine completamente automatiche offrono la migliore stabilità di calibrazione per le operazioni ad alto volume.

Auto Print Tech costruisce macchine in base alle reali esigenze di confezionamento. L'azienda dispone di stampanti per bottiglie, unità rotanti e sistemi completamente automatici che funzionano rapidamente pur mantenendo la precisione.

Scegliete una macchina che rimanga calibrata e che risponda al vostro carico di lavoro. In questo modo si ridurranno i tempi di inattività, si eviteranno le ristampe e si manterrà costante la qualità.

Conclusione

La calibrazione è l'elemento che garantisce la precisione della stampa cilindrica. Ogni fase influisce sulla stampa finale, dall'allineamento alla polimerizzazione. I piccoli errori si accumulano rapidamente e, prima di rendersene conto, si trasformano in gravi difetti di stampa.

I problemi si prevengono con controlli regolari, un buon controllo dell'inchiostro, un'automazione intelligente e operatori qualificati. Insieme, questi elementi salvaguardano la qualità e l'efficienza.

Per ottenere prestazioni costanti, è essenziale investire in stampanti serigrafiche automatiche affidabili. Una calibrazione adeguata protegge sia l'immagine del prodotto che i profitti della produzione.

Domande frequenti

Cosa significa calibrazione nella stampa serigrafica cilindrica?

Significa impostare l'allineamento, la pressione e il flusso d'inchiostro in modo che le stampe risultino nitide e uniformi sulle superfici curve.

Con quale frequenza deve essere calibrata una macchina da stampa cilindrica?

Prima di ogni corsa, i controlli di manutenzione aiutano a individuare tempestivamente i piccoli problemi.

Qual è l'errore di calibrazione più comune nella stampa cilindrica?

Disallineamento della testina. Anche piccoli spostamenti portano le stampe fuori centro.

Le macchine serigrafiche automatiche possono autocalibrarsi?

Alcuni possono essere parzialmente regolati, ma i controlli umani sono comunque necessari.

In che modo i problemi di viscosità dell'inchiostro influiscono sulla stampa cilindrica?

Una viscosità errata può provocare striature, macchie o colori non uniformi.

Perché la sincronizzazione della rotazione è importante per la stampa cilindrica?

Consente alla grafica di avvolgersi in modo fluido. Senza di esso, i disegni finiscono per essere distorti o sovrapposti.

Le condizioni ambientali possono causare errori di calibrazione?

Sì. Il calore e l'umidità influiscono sul flusso dell'inchiostro e sulla stabilità della macchina.

Quali sono gli strumenti utilizzati per verificare l'accuratezza della calibrazione?

Calibri, tazze di viscosità, misuratori di pressione e tester di polimerizzazione.

In che modo la formazione degli operatori influisce sulla qualità della taratura?

Gli operatori addestrati individuano tempestivamente i problemi e li risolvono prontamente.

Quale tipo di macchina da stampa cilindrica riduce al minimo gli errori di calibrazione?

Macchine completamente automatiche. Mantengono costanti l'allineamento, la pressione e l'inchiostro.